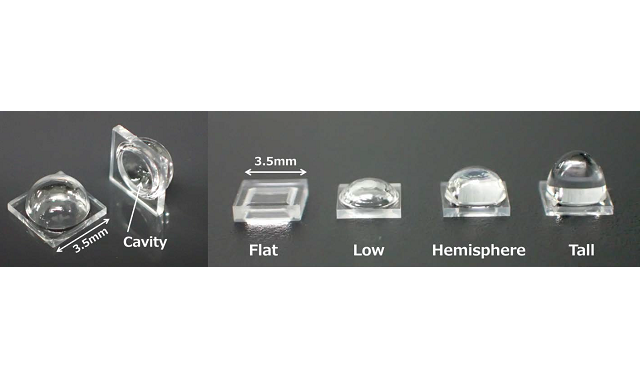

今回の技術で製造した高機能マイクロリアクター

大阪大学大学院工学研究科の山内和人教授とクリスタル光学の研究グループは2017年5月15日、濡れ性を制御し微細な表面凹凸と機能性薄膜を組み合わせたナノ・マイクロスケールの微細構造製造技術を開発したと発表した。型を用いた形状転写と薄膜形成技術に、水を用いる独自開発の超精密加工技術「Water-CARE」を組み合わせ、高機能マイクロリアクターや細胞培養容器などの低コスト量産製造を可能にする技術だ。

形状転写による微細構造形成技術は、現在活発な研究開発が行われており、線幅数十nmといった超微細・複雑形状の加工が可能となっている。また機能性膜の成膜技術も進化し、様々な特性を持つ膜をnmレベルの厚みで微細表面構造上に積層形成することも可能となっている。これらにより、濡れ性を制御したフィルムや、離型性を向上させた金型など、様々な分野での応用と実用化が始まっている。

しかし、さらなる高機能化のためには、微細表面構造と組み合わせて任意の場所で機能性が発現されるハイブリッド構造が必要となり、現状では研究室レベルでの高コストな製造プロセスが必要だ。例えばマイクロリアクターの製造においては、これまでフォトリソグラフィーなどの手法で製造されているが、高価な装置が必要で、生産性が低いという。

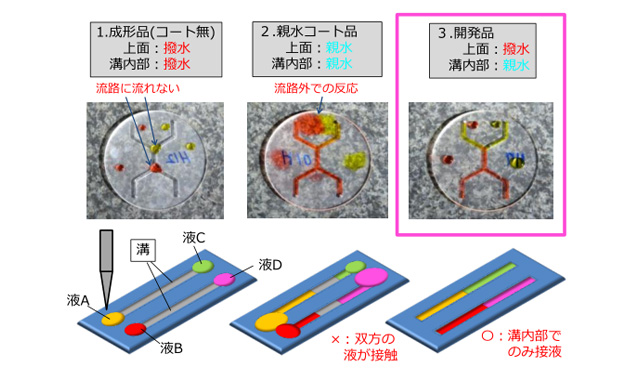

今回同研究グループでは、形状転写と薄膜形成技術に、凹凸のある表面を凸部から化学エッチングできるWater-CARE法を適用することで、濡れ性を制御した微細構造の安価なプロセスでの製造を実現した。

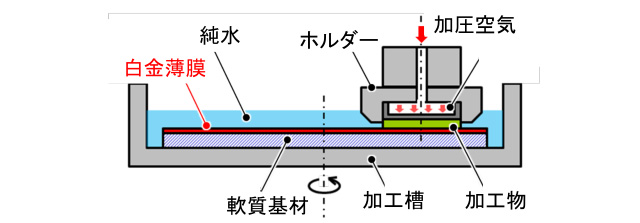

Water-CARE装置は従来の研磨装置と同様の構成だが、研磨パッド表面に触媒機能を持つプラチナやニッケル層などが100nm程度成膜されている。また通常用いられる微細な砥粒などを含む加工液(スラリー)を用いず、水のみで加工物表面をエッチングする。触媒表面が水分子を介して加工物に原子スケールまで近づいたときに化学反応が誘起されるため、従来の研磨と同様、確率的にパッド表面に近づきやすい加工物の凸部から優先的にエッチングが進む。

Water-CARE装置

この技術は、砥粒や化学薬品を用いず水のみで加工できるため、クリーンルームとの整合性に優れ、産業廃棄物が出ない。また従来技術は、溝部をマスクして露出部の親水性皮膜をエッチングし、その後マスクを取り除くなど、多くの工程や精密な制御が必要だったが、同技術は簡便で安価に製造できる。さらに、研磨粒子などが溝内に入り込むことが無いため、次工程の洗浄への付加を低減できるというメリットもある。

同研究グループでは、今回の研究成果はDNAや癌、疾病のセルフチェックがより身近なものになるなど、医療/再生医療やバイオ技術の発展につながるという。またその応用により、表面の濡れ性制御だけでなく、光や摩擦係数の制御など様々な機能性表面を安価に創成する可能性が示されたとしている。