「ファイバー to コンポジット(FtoC)成形プロセス」イメージ

ADEKAは2017年11月28日、帝人グループのジーエイチクラフト(GHクラフト)と共同で、オープンモールド型に炭素繊維などの繊維強化プラスチック(FRP)を直接積層する技術「ファイバー to コンポジット(FtoC)成形プロセス」を開発したと発表した。

従来のFRPの製法は、加熱により硬化する時間が必要なため成形スピードに限界があった。また、コンポジットのサイズによっては大型の硬化炉や高価なプレス用金型が必要なためにコストがかかるという課題があった。さらに、中間基材を金型に合うようにトリミングした際の破棄物の処理コストの問題や、成形時に樹脂内で繊維がよれて想定どおりの強度を付与できない場合があるなどの課題もあった。

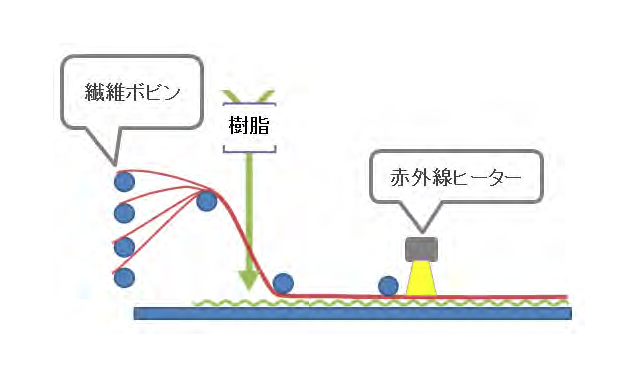

今回開発した成形技術は、硬化炉を使用せずに直接オープンモールド型にFRPを積層するものだ。繊維を高度に配向させながら樹脂含浸、硬化、積層のプロセスを自動的に行うもので、ADEKAが開発した新規エポキシ樹脂に赤外線を照射し、数十秒で硬化させることができる。

また、オープンモールド型に直接積層するため大型の硬化炉やプレス用金型の必要が無く、繊維から直接コンポジットを成形することで中間基材も不要となるため、廃棄物の発生を大幅に抑えられる。

さらに、繊維を引き伸ばすことで高度に配向させられるために、従来の製法で成形したガラス繊維強化プラスチック(GFRP)と比較して、曲げ強度が2倍以上になり、引張強度が約40%、層間せん断強度が約75%向上するという。

今後はADEKAが同プロセスの専用樹脂の開発を、GHクラフトが実用化プロセスの開発を進めることで、具体的な開発製品における同プロセスの有用性を実証する。さらに、FRP製造のデファクトスタンダード化を目指すという。