- 2021-12-1

- ニュース, 化学・素材系, 技術ニュース

- SiC, パワーデバイス, パワー半導体, ワイドギャップ半導体, 炭化ケイ素, 研磨技術, 研究, 立命館大学, 電解, 高分子電解質膜

立命館大学は2021年11月30日、同大学の研究グループが、パワー半導体材料として用いられるSiC(炭化ケイ素)の高効率な研磨技術を開発したと発表した。

SiCは、低損失で高耐圧といったメリットを有するワイドギャップ半導体で、Si(シリコン)に代わるパワー半導体材料として実用化が進んでいる。一方で、ダイヤモンドに次いで硬いほか、耐熱性や耐薬品性を有しており、加工が難しいことが課題となっていた。

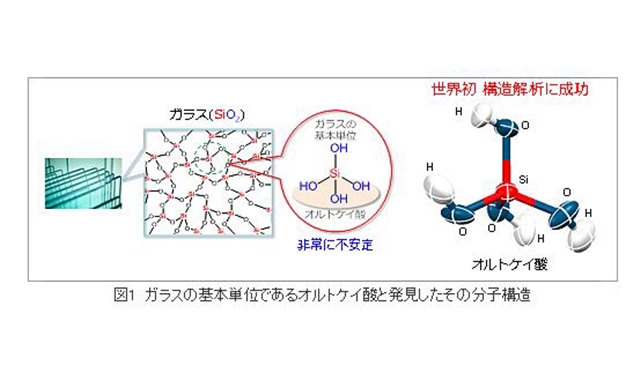

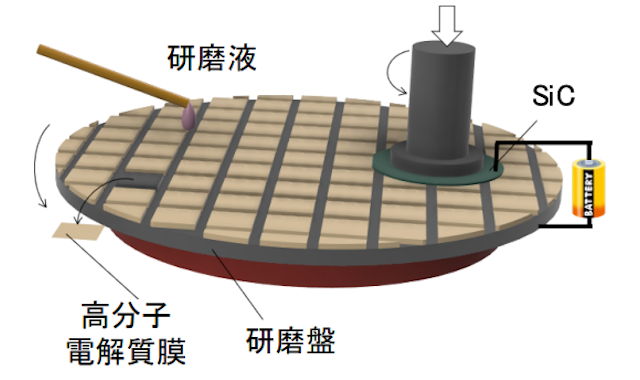

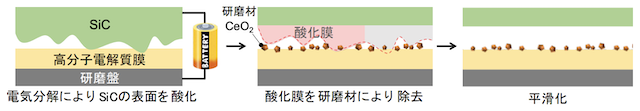

今回の研究では、電気分解(電解)によるSiC表面の変質を利用した研磨法に着目した。同手法では、SiCの表面を電解によって酸化膜に変化させる。酸化させた部分はガラスのような軟らかい成分となるため、研磨粒子により容易に除去可能となる。この酸化と除去を繰り返し、SiC表面を平滑化する。

従来の電解を利用した加工法では電解液が必要とされていたが、今回の研究では、高分子電解質膜が電解液の代わりとなることが判明した。薬液を用いずに、水と研磨材粒子のみでSiCを研磨できる。

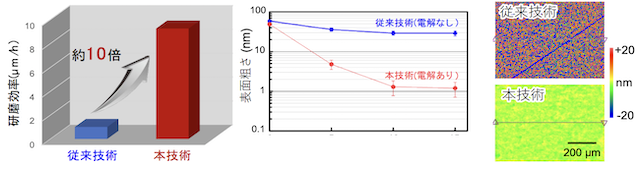

今回の手法を用いてSiC基板を平滑化したところ、研磨効率は約10µm/時となった。立命館大学の発表によると、従来の化学機械研磨と比較して、同等の加工条件で約10倍の研磨効率に達したという。

また、約10分間の研磨でSiCの表面粗さを約50nmから1nm以下に抑え、研磨傷のない表面を得た。一方で、電気分解を適用せずに研磨したところ、表面粗さはほぼ変化しなかった。

(左)従来技術と本技術の研磨効率の比較(同等加工条件における比較)

(中)SiC の表面粗さと研磨時間の関係を示すグラフ

(右)研磨後 SiC の表面顕微鏡像(色が表面の高さを示す)

今回の研究により、短い加工時間で優れたSiCの表面精度を達成可能とすることで、SiC基板の製造コスト低減や研磨材の使用量減少による環境への負荷の低減に繋がることが期待される。