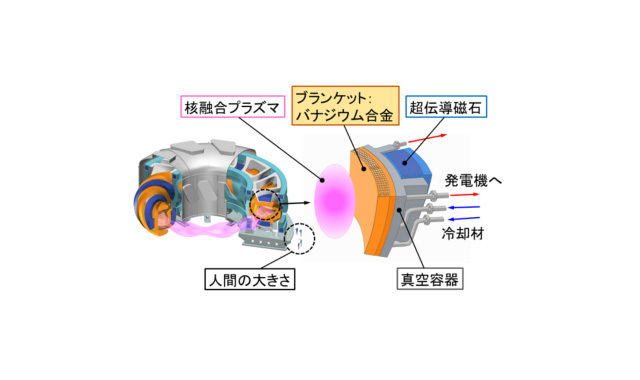

ヘリカル型核融合炉とその構造

核融合科学研究所は2018年4月3日、バナジウム合金を高純度化することにより、高温での強度を維持したまま、加工時に割れたり、溶接後に割れやすくなるという性質を克服することに成功したと発表した。様々な合金への応用も期待できる成果だ。

この研究は、同研究所が、核融合発電炉において核融合エネルギーを熱に変換して発電するために使われているブランケットという機器の材料を開発するために行われたものだ。ブランケットは、700から800℃の高温で運転することが想定されている。材料としてはバナジウム合金が有望視されているが、従来のバナジウム合金は、配管への加工時に割れたり、溶接後に割れやすくなったりするという問題があった。

バナジウム合金の加工時や溶接後の割れは、空気や原料から混入する炭素、窒素、酸素などの不純物が原因となる。同研究所では今回、原料の精製条件を最適化することで、原料由来の不純物を除去した。さらに、空気からの不純物混入を防ぐため、真空または不活性ガス(化学反応が起こらない気体)の中で合金を製造した。その結果、高純度なバナジウム合金NIFS-HEAT-2(ニフスヒートツー)の作製に成功。延性(力がかかると引き延ばされることで割れを防ぐ性質)が向上し、加工時や溶接後に割れるという問題を克服できた。

一方高純度化により強度低下の懸念があったため、核融合炉条件を模擬して800℃の温度で材料に一定の負荷をかけ続ける試験を実施。その結果、核融合炉のブランケット内で想定される1000気圧以下の条件では、高純度化してもちぎれるまでの時間は変わらず、強度が維持できることがわかった。

一般に、高温での強度が高い材料は室温での延性があまりなく、加工や溶接時に割れやすくなる。今回の研究は、高温での強度を維持しつつ室温での延性を改善する方法の1つとして高純度化が有効であることを示しており、様々な合金に応用できる。また、核融合炉のような極端な環境下で使用できる高温材料は、加速器や宇宙分野への応用も可能だ。