神戸製鋼所は2018年4月19日、これまで接合が困難だった超高張力(超ハイテン)鋼板とアルミニウムなどの異種金属や、超ハイテン鋼板同士を従来法と比較して最高強度で接合できるロボットシステムの試作モデルを、ファナックと共同で開発したと発表した。

近年、自動車産業では車体軽量化のため従来の鋼材だけなく、さまざまな素材を適材適所で組み合わせて使う「マルチマテリアル化」の流れが強まっている。しかし、異なる金属の溶接は溶接時に発生する金属間化合物や腐食の観点から容易ではなく、これまでは主に溶接法の代わりにネジやかしめの仕組みを使った機械的接合法が一般的だった。また、超ハイテン鋼板とアルミとの組み合わせについては、その鋼材の強度に耐え、かつ扱いやすい接合法はなかった。

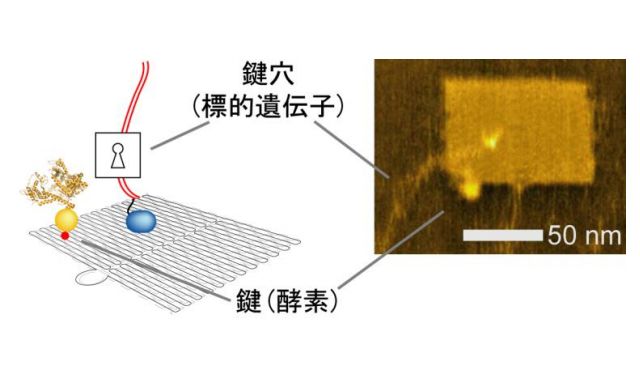

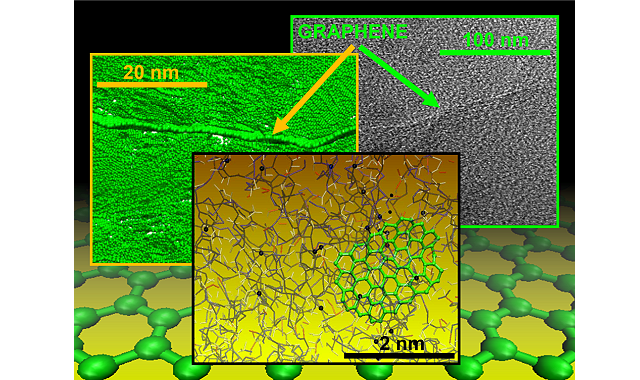

このような中、神戸製鋼所は昨年、従来のアーク溶接とエレメントと呼ばれる中空形状のリベット状消耗材を用いて、超ハイテン鋼板とアルミニウムを接合できる異種金属接合法「エレメントアークスポット溶接法(EASW)」を考案していた。この方法では、あらかじめ複数の穴を空けたアルミニウム板と穴なしの鋼板を重ね合わせ、エレメントをアルミニウム穴に挿入した後、ごく短時間のアーク溶接で穴内に液体の溶接金属を注入する。これによりエレメントと鋼板が溶接され、アルミニウム板をこれらの間に強固に挟み込むことで接合される。

EASW方式では、上下方向の十字引張試験で従来方法と比較して高い接合強度を実現するとともに、左右方向のせん断引張試験でも最高クラスの強度を実現できるという。超ハイテン鋼板とアルミニウムだけでなく超ハイテン鋼板同士も接合可能で、一般的に接合が難しくなるとされる1000MPa級以上の超ハイテン鋼板を継手の一部、あるいは全てに使用しても欠陥なく接合できる。

また、アルミニウムも材質を選ばず、自動車用として一般的な5000系、6000系薄板だけでなく、高強度な7000系押出し材や板厚が比較的厚くなるダイキャスト材(鋳造材)にも適用可能だ。さらに片側からの溶接が可能なため、ツールで挟むことができない閉断面構造部材や大面積部材へも対応でき、適用部材範囲が拡大するというメリットもある。

この溶接を自動車産業に適用するためにはロボットシステム化が必要不可欠であり、そのためファナックの持つロボット、エンジニアリング、センサー技術を活用して自動化に目処を付けたという。今回開発したシステムでは具体的に、画像センサーによる接合箇所の位置検出、ロボットの正確な移動、加圧、エレメントの送給と嵌合、アーク溶接という一連の動作を高速かつ自動で行う。

今後は自動車メーカーへの提案を進め実用化を目指すとしており、同試作システムについては、2018年4月25日から28日に東京ビッグサイトで開催される「2018国際ウエルディングショー」のファナックの展示ブースにて実演を行う予定だ。