- 2017-8-8

- ニュース, 化学・素材系, 技術ニュース

- NEDO, ジアルキルカーボネート法ジフェニルカーボネートプロセス, 新エネルギー・産業技術総合開発機構, 旭化成

新製法「DRC法DPCプロセス」による非ホスゲン法ポリカーボネート樹脂製造プロセス

旭化成は、新エネルギー・産業技術総合開発機構(NEDO)のプロジェクトにおいて、ポリカーボネート樹脂(PC)原料の新製法を同社水島製造所の実証プラントで検証した結果、運転安定性と操作性を確認、連続運転1000時間以上を達成した。さらに、従来の製造プロセスに比べて省エネルギー効果が高く、CO2排出量を削減した、安全な原料(CO2)による製造プロセスを開発した。2017年8月7日、NEDO及び旭化成が発表した。

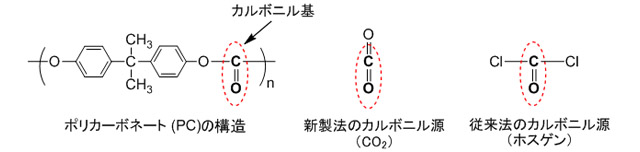

自動車のヘッドライトカバーやパソコンの外装などに幅広く使われているPCは、従来の製法では、毒性の高いホスゲンを用いて製造されるため(ホスゲン界面重合法)安全性の面で課題がある。またエネルギー消費量についても課題が残されていた。

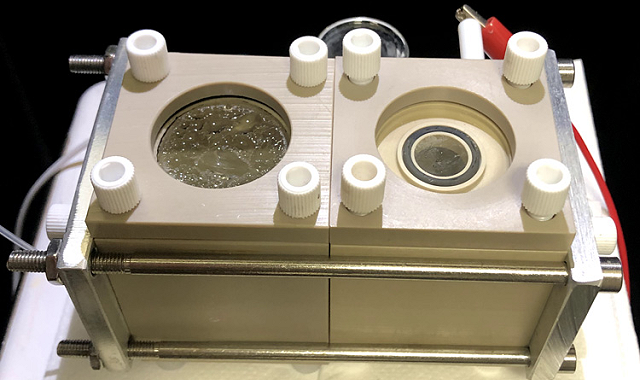

旭化成では、NEDOの「戦略的省エネルギー技術革新プログラム事業/二酸化炭素を原料とする化学品製造プロセスの開発」プロジェクトにおいて、PCの原料であるジフェニルカーボネート(DPC)の新製法として、ジアルキルカーボネート(DRC)を経由した製造プロセス「ジアルキルカーボネート法ジフェニルカーボネートプロセス(DRC法DPCプロセス)」の実証プラントを、同社水島製造所内に建設。連続運転により検証を行った。

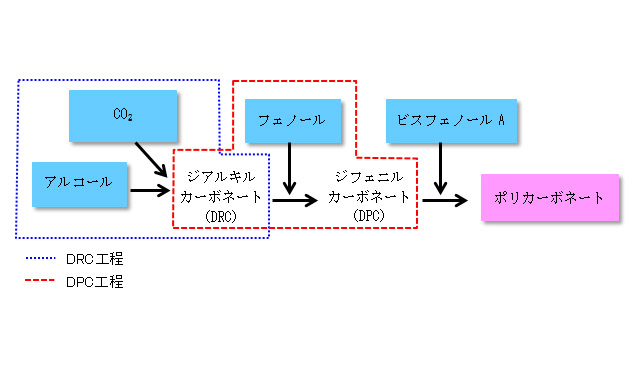

この新製法は、原料としてアルコール、CO2、フェノールを使用し、旭化成が開発した独自の触媒を用いてDRCを経由してDPCを製造する技術。同社では今回、CO2とアルコールからDRCを製造する工程(DRC工程)と、DRCとフェノールからDPCを製造する工程(DPC工程)における触媒サイクルプロセスや触媒性能、反応装置の性能、未反応の原料のリサイクルシステム等について、連続運転による製造プロセスの成立性を検証した。

検証の結果、連続運転時間は1000時間以上に達し、工業プロセスとしての運転安定性と、その操作性を確認。さらに、従来のPC製造プロセスに比べて省エネルギーで、CO2排出量を削減できるプロセスを実現した。また、PCの骨格となるカルボニル基は従来の製法ではホスゲンに由来するが、新製法ではCO2由来となり、毒性の高いホスゲンに代わり安全な原料(CO2)を用いたPC製造プロセスを実現している。

ポリカーボネートのカルボニル源の比較

今後同社では、プロセスの運転条件や機器の最適化により、収率向上やエネルギー消費量の低減を進め、安定生産技術を完成させて、経済性や省エネルギー効果が高い新製法の確立を目指す。同社では、これまで非ホスゲン法PC製造プロセス(DPCを原料とするPC製造プロセス)での技術ライセンス事業を中国、韓国、台湾、ロシア、サウジアラビアなどで展開しており、今回の新製法の検証により国内外における技術ライセンス事業の競争力強化を図るとしている。