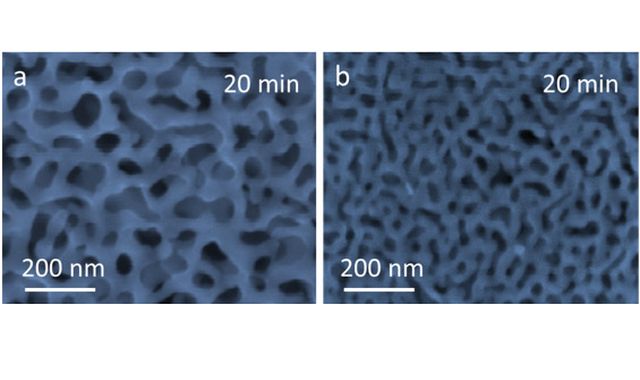

ナノポーラスコバルト試料の走査電子顕微鏡写真。(a)773 K、100 Paで作製。(b)673 K、6×10-3 Paで作製。

東北大学と産業技術総合研究所(産総研)は2018年2月2日、気相脱合金法による3次元ナノポーラス合金の新しい作製手法を開発したと発表した。

ナノポーラス合金は、ナノスケールの細孔から構成されるスポンジ状の構造を持ち、触媒、エネルギー貯蔵、エネルギー変換などに幅広く使用されている。ナノポーラス合金は、合金元素のうちの片方を除去することで作製される。しかし、従来法の電気化学的脱合金法は、白金、金、銀、銅、ニッケルなどの不動態化されたナノポーラス合金の作製のみに適したものだった。一方、近年では、チタン、ニオブ、タンタル、シリコンなどに適した液体金属脱合金法も開発されていた。しかし、同方法は化学エッチングが必要なため金属の回収が難しく、化学廃棄物が発生するという問題があった。

今回の研究では、気相脱合金法を用いた新しいナノポーラス合金の作製方法を開発。この方法では、合金中の元素間の蒸気圧の差を利用し、蒸気圧がより高い方の元素を選択的に蒸発させることで脱合金化を行う。そのため、化学エッチングを使わずにナノポーラス合金を作製でき、蒸発した元素を完全に回収できる。また、モデル化合物としたコバルト亜鉛合金では、温度、時間、圧力を制御することで、ナノポーラス合金の細孔サイズをナノ~マイクロメートルの幅広い範囲で制御できることも発見した。

研究グループは、同手法は無害なため、環境に優しく、ナノポーラス合金の幅広い展開が期待できるとしている。