- 2018-10-19

- 技術ニュース, 機械系

- 日本マイクロMIMホールディングス, 超微細孔ノズル

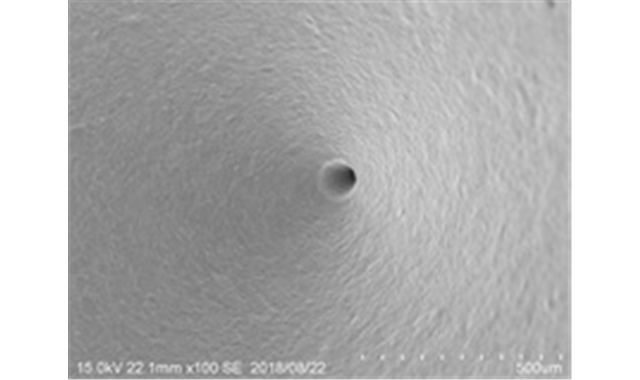

微小ノズル試作

日本マイクロMIMホールディングスは2018年10月18日、難削材に直径0.03mm穴の超微細孔ノズルの量産化に成功したと発表した。液体/気体搬送業界、コネクタ業界にとって画期的な加工技術になるとしている。

一般的にノズル加工では、径が小さくアスペクト比の高い、テーパや円弧の寸法精度と滑らかな加工面が要求される。身近な例を挙げると、筒内に燃料を直接噴射するガソリンエンジンやディーゼルエンジンのノズルでは噴霧特性が与える性能面への影響が大きいため、さらなる効率化を目指したノズルの改良/開発が続けられている。

しかし、数値計算やシミュレーションから得られた最適な流路設計を実際の加工や量産で実現することは非常に困難となっている。特に1mm以下のノズルの加工では内径が単純なストレートの穴加工の場合であっても工具の損耗も激しく、耐食性や耐摩耗性に優れるステンレス材やチタン合金などは加工難度が高くコストが跳ね上がり、加工自体も長時間を要するため、量産可能な生産能力の確保も難しくなる。

今回、同社は機械加工での限界とされる直径0.05mmを下回る直径0.03mm、アスペクト比5以上での量産化を可能にした。このサイズ感は髪の毛の太さの半分以下だという。同社が超精密金属射出成形(μーMIM)で培った「金型技術」、「成形技術」、微粉での「高密度焼結技術」によって金属材料の本来持つ、緻密で滑らかな結晶状態に仕上げることで、Ra(表面粗さ)=0.3μmを後加工なしの状態で実現する。

直径0.03の超微細孔

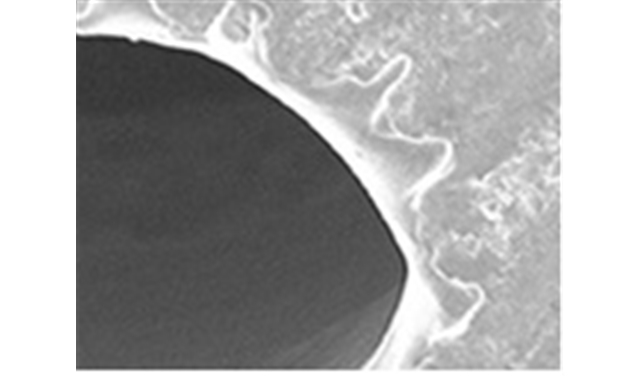

このような微細加工では、最新のレーザー加工でも加工淵部分の微細領域ではドロスの付着や熱による影響の残留は避けられない。また機械加工においてもアスペクト比5以上はビビリなどの加工歪が生じ、難削材での超微細孔ではドリル径が小さいためすぐに破損してしまう。同社はμーMIMだからこそ、この超微細孔が実現できたとしている。

レーザー加工でのドロス痕