- 2019-6-13

- ニュース, 技術ニュース, 機械系, 電気・電子系

- MAZDA3, ガスシールドアーク溶接, シールドノズル, スラグ, マツダ, 日本溶接協会賞技術賞受賞, 溶接, 溶接ワイヤ, 神戸製鋼所(KOBELCO), 自動車足回り向けスラグ低減溶接プロセス, 足回り部品, 防錆性能

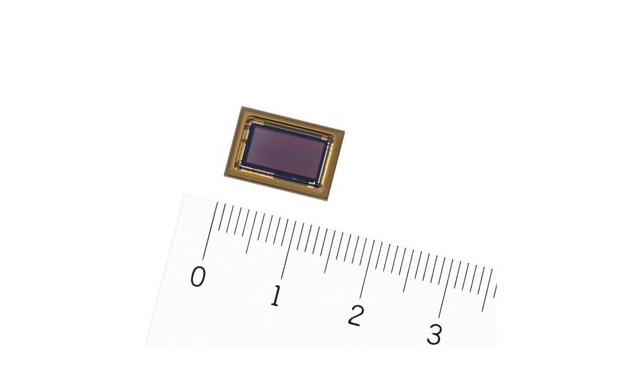

足回り部品(イメージ)

神戸製鋼所(KOBELCO)とマツダは2019年6月12日、足回り部品の防錆性能を高めた溶接方法「自動車足回り向けスラグ低減溶接プロセス」を開発したと発表した。

近年進められている自動車の軽量化には、鋼板の薄板化が不可欠とされている。しかし、厳しい環境下で使用される足回り部品は、溶接部付近の錆によって板厚が減少する問題がある。そのため、強度や剛性などの機械特性に加え、高い防錆性能が求められていた。

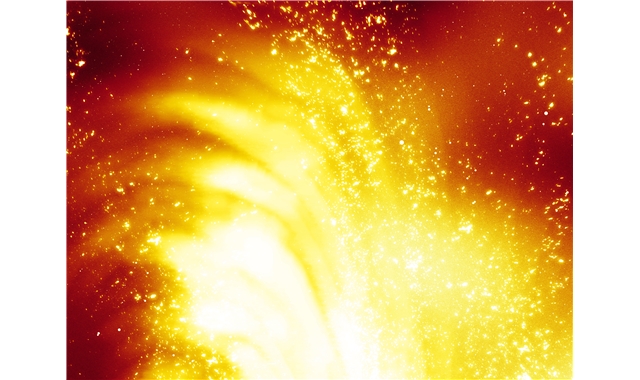

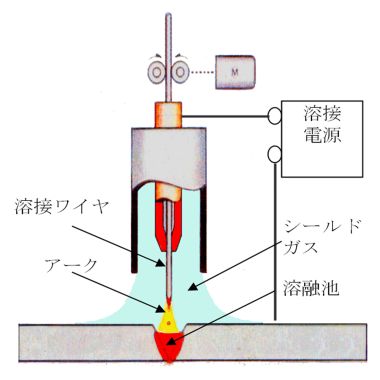

一方、薄板の接合に用いられるガスシールドアーク溶接は、高剛性/高信頼性を実現できる反面、溶接時に生じるスラグの残留により、電着塗装の付着を阻害して発錆する可能性があった。そのため、防錆性能の向上にはスラグの低減が必要とされていた。

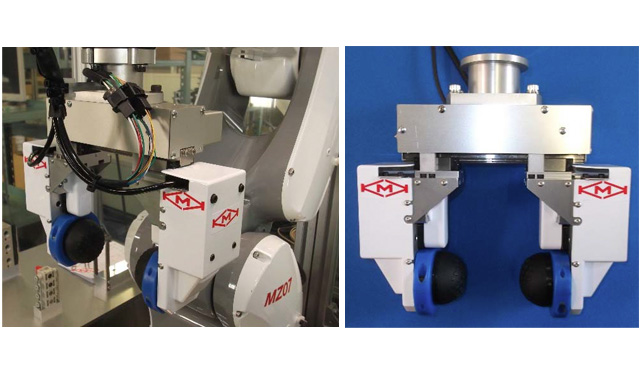

ガスシールドアーク溶接

そこで、両社は今回、スラグの発生メカニズムまで遡って研究し、スラグの発生源であるシールドガス中のCO2量や溶接ワイヤの組成の最適化。さらに、大気の混入を最大限抑制するシールドノズルを用いて、新プロセスを安定化した。そして、それにより、スラグ発生量を極限まで減らすことに成功した。

なお、この技術は、溶接技術の発展に寄与したとして「2018年度(第49回)日本溶接協会賞技術賞(本賞)」を受賞。また、マツダ「MAZDA3」に初めて採用され、今後他の車種にも展開される予定だという。