- 2020-4-20

- 化学・素材系, 製品ニュース

- シートラミネート技術, シート高熱伝導接合技術, 富士通研究所, 高熱伝導カーボンナノチューブ接着シート

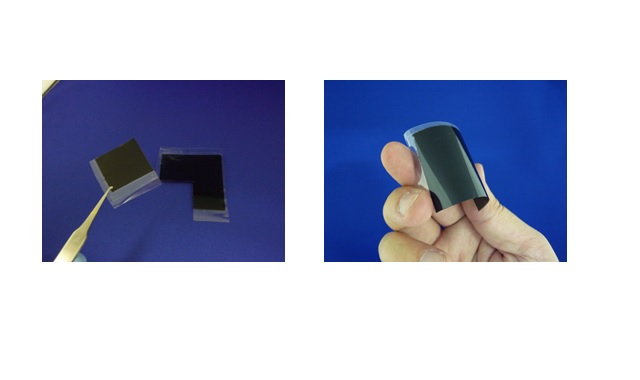

富士通研究所は2020年4月17日、最高で100W/mKの高い熱伝導性を有するカーボンナノチューブから構成された接着シートを開発したと発表した。

同社はカーボンナノチューブを用いた高熱伝導シートを2017年に開発しているが、これはシート形状の保持に2000℃以上での焼成成形が必要で、シートが硬くなり柔軟性に欠けていた。硬いシートは、凹凸の大きい材料同士の接合には不向きであり、シートの活用用途が限定されてしまう。

また、半導体素子の周囲では、半導体と冷却部をカーボンナノチューブから成る放熱シートを介して接着させる必要があるが、カーボンナノチューブに接着性を付与するためには、樹脂やゴムなどの粘着素材にカーボンナノチューブを混ぜ込んでシート化することが求められる。しかし、このような粘着素材は低い熱伝導率を持つため、熱伝導性と接着性の両立が極めて困難となっていた。

今回開発されたカーボンナノチューブ接着シートは、最高で100W/mKと極めて高い熱伝導率を示す。既存の高熱伝導材料として知られるインジウムを原料とする放熱材料(インジウムシート)と界面抵抗も含めた実測値により比較したところ、最大で3倍の熱伝導率が確認されている。

特にシートラミネート技術とシート高熱伝導接合技術の開発がポイントだ。

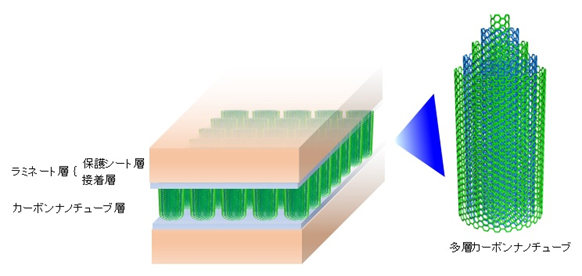

シートラミネート技術は、垂直方向に並んだカーボンナノチューブを、配列を保持したままラミネートする技術だ。ラミネート層は、保護シートと接着層の2層で構成され、カーボンナノチューブの上下をラミネート層が保護する積層構造を持つ。

カーボンナノチューブは、形状が崩れやすいため放熱材料として使用するには扱いが困難だった。しかし、シートラミネート技術によりカーボンナノチューブそのものがラミネート層で保護されるため形状が安定し、裁断加工やハンドリングが容易になる。

一方、シート高熱伝導接合技術は、カーボンナノチューブの密度、樹脂の種類や厚み、接合条件といった3つ以上の相関パラメーターの最適化を行い、カーボンナノチューブの熱伝導性を損なうことなく、十分な接着性を保持したまま接合を行える。ラミネート層を構成する接着層に形成される樹脂は大きな熱抵抗の要因となり、接着性と熱伝導性の両立を妨げていたが、シート高熱伝導接合技術によりこの問題は解決した。

これらの技術により、EV向けの車載パワーモジュールをはじめ、カーボンナノチューブの放熱材料としての実用化が進むことが期待される。富士通研究所は今後、カーボンナノチューブ接着シートの使用を材料メーカーなどへライセンスしていくことで実用化を目指していくとしている。