- 2021-6-2

- ニュース, 化学・素材系, 技術ニュース

- GMS, カーボン材料, グラフェンメソスポンジ, ロンドン大学クイーンメアリー校, 東京工業大学, 東北大学, 東海カーボン, 研究, 電池

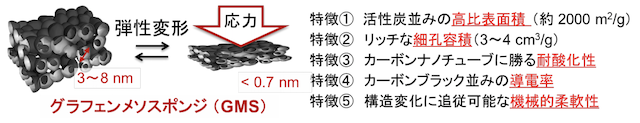

グラフェンメソスポンジ(GMS)の構造模型

東北大学は2021年6月1日、東海カーボン、東京工業大学、ロンドン大学クイーンメアリー校との連携により、多孔性と耐久性を両立したカーボン新素材「グラフェンメソスポンジ(GMS)」の安価な製造法を開発したと発表した。

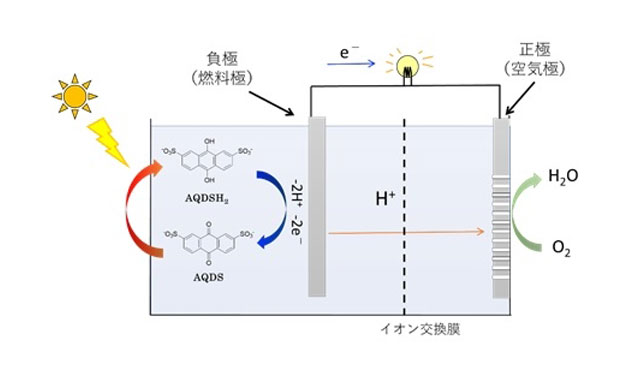

カーボン材料は電池の必須構成要素であり、活物質や導電助剤として広く使われている。

GMSは東北大学が2016年に開発した素材で、欠陥の無い1枚のグラフェンシートが泡状の構造となったものだ。1つの泡(細孔)の大きさはおよそ3~8nmとなっている(冒頭の画像)。

電池用カーボン材料として開発されており、従来のカーボン材料(黒鉛、カーボンブラック、活性炭、カーボンナノファイバー、カーボンナノチューブなど)を上回る多孔性と酸化耐性(化学的な耐久性)を両立したほか、柔軟で、可逆的に圧縮および復元できる。また、導電率が高く、機械的な耐久性にも優れる。

GMSの特長

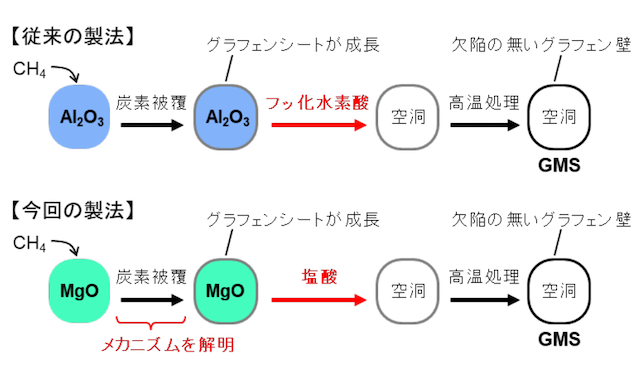

従来のGMSの製法は、まずアルミナのナノ粒子を高温でメタンに接触させることでメタンをグラフェンシートに転換し、アルミナのナノ粒子表面を被覆する。次にアルミナをフッ化水素酸で溶解除去し、アルミナであった部位が空洞になった泡状のカーボン多孔体を作製する。最後に高温処理をすることで、グラフェンシートの欠陥を除去して高品質なグラフェン壁から成るGMSを作製するというものであった。

このうち、猛毒かつ腐食性の高いフッ化水素酸を使用するアルミナの溶解除去工程には特殊な設備を要するほか、使用後の廃液処理にも高いコストが発生するため、同工程が製造コストの大部分を占めていた。

同研究チームは今回、鋳型材に酸化マグネシウムを用いて、従来のアルミナを代替する技術を開発した。酸化マグネシウムは希塩酸で容易に溶解除去できるため、GMSの製造に掛かるコストを大幅に低減できる。また、塩酸は環境負荷が小さく、安全面でもメリットを有する。

GMSは、スーパーキャパシタ、リチウムイオン電池、燃料電池、リチウム硫黄電池、全固体二次電子、空気電池などの各種電池に使用することで、性能向上が期待できるとしている。

関連リンク

プレスリリース

電池の性能を向上させるカーボン新素材「グラフェンメソスポンジ」のサンプル提供を開始――ナノ構造により多孔性と耐久性を両立 東北大学