ポリプラスチックスは2021年7月13日、射出成形時のガス発生メカニズムを解明する新評価法を発表した。「成形時発生ガス評価法(Gas Investigation Method in Injection Molding; GIMIM(ジーアイエムアイエム))」と名付け、これを用いることで射出成形時の熱分解ガスの発生メカニズムを解明したという。

射出成形分野では、熱分解ガスによるモールドデポジット(MD)やガス焼け/ショートショットの発生が製品の寸法、外観などの品質問題を引き起こし、不良率増加の要因となっている。

プラスチックは射出成形のような高い熱を受けると必ず分解ガスを発生するが、どのようなメカニズムでその熱分解ガスが発生するかは未だに分かっていない。これはブラックボックス化された金型内で起っている現象のためで、メカニズムがはっきりしておらず、対策を練ることも容易でないため、同社は成形時に発生したガスを捕集/評価する独自手法の開発に取り組み、新評価法を発表した。

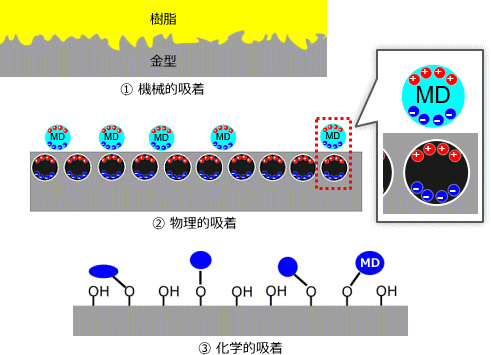

MDは、射出成形時に金型表面や隙間、パーティングラインなどに付着する堆積物のことで、成形樹脂の熱分解だけではなく、染み出しや剥離によってもMDが発生する。成形樹脂以外の想定していなかった要因でMDになるケースも稀ではないという。今回はMD発生メカニズムのうち、物理的吸着と化学的吸着によって生ずるMDについて説明している。

MD発生メカニズム

物理的吸着は、プラスに帯電した金属表面にファンデルワールス力により吸着される。MDが金型に付着する最も基本的な原理とも言える。化学的吸着は、表層の原子同士の電子を共有する共有結合や水素結合に相当し、物理的吸着層の上に形成されやすくなる。

射出成形時の熱分解ガスなどによるMDの原因調査を目的とした分析手法は数多く存在しているが、大きく分けて、ペレットを加熱し発生した分解ガスの量や成分を分析する方法(ペレットベース法)と、実際に成形を行い金型に付着したMDを分析する方法(金型ベース法)に分かれる。

同社は以前からガス/MDトラブルに関して、材料の特性を上記の分析装置と金型ベース法から確認し、金型メンテナンスの周期やガストラブルなどを樹脂材料知識や成形技術の蓄積に基づいた対策提案をしてきたが、時折説明が容易ではないケースに遭遇することがあったという。

その一番の理由は、成形時ガス発生に関わるメカニズムが十分に解明されていないことにあると考えており、再現性の低いガストラブルも成形時ガス発生メカニズム究明の妨げになっていた。こうしたことから、成形プロセス時に発生する熱分解ガスを評価する革新的な手法を開発した。

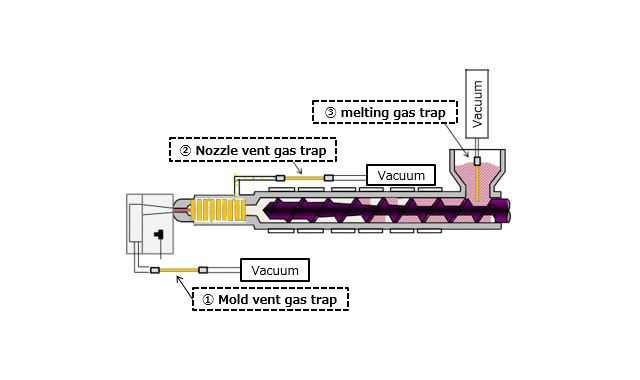

成形時発生ガス評価法(GIMIM)は、分析装置を使った金型ベース手法のハイブリッド式評価手法となる。金型ベース手法でガスを捕集し、成分の定性と定量分析をGC/MS装置で実施し、発生したガスを特定。その発生元を根本的に改善していける同社独自の画期的な手法となる。

シンプルなシステム構成で、各ユニットにガス捕集用トラップを設置しており、「可塑化―計量―射出」の3段階に分けて各プロセスに対して発生したガスを捕集できる。実際に成形を目的に応じて1~10ショット程度実施し、捕集したガスをGC/MSで分析する。

単純に成形品や樹脂ペレットを熱分解GC/MS(Py-GC/MS)で分析すると成形と同じ熱履歴のガスの発生ではなく、測定雰囲気も不活性ガスのため成形時の環境とは大きく異なる。しかし、GIMIMは成形時のガスを直接捕集して分析するため、成形時の状況を反映できる。

実際の現象との乖離は、このような相違により生み出されていたと考えられる。GIMIMでは、MDの原因となる高分子量の成分を測定できるという。GIMIMは金型ベース法がもつ実現象に近い再現性をさらに進化させ、それに高精度な分析装置を掛け合わせた実際の現象に近い高精度な分析手法となる。

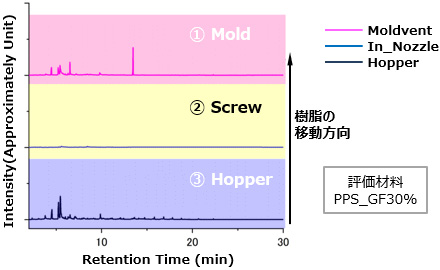

可塑化時(ホッパー下)と射出時(金型内)には、多くのピークが観測されているが、計量時(計量部)にはほとんどピークが観測されない。樹脂が受ける摩擦発熱が大きく、大気にさらされている可塑化時、射出時には多くのガスが発生するが、計量時には酸素との接触が最低限に抑えられており、ガスの発生は数ショットで測定できるほど起きないと考えられる。

ペレット投入から射出まで各プロセス測定結果

これらを総合的に考察すると、可塑化時に発生したガスはホッパー側から排気され、金型に流入するガスは射出時に発生したガスと言える。

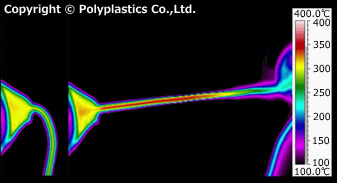

射出時の熱履歴は、ノズルから出る樹脂をサーモグラフィーで観察した。射出速度に依存した温度上昇を起こす様子を確認でき、射出時の樹脂が高温になっていることがわかった。条件により、ドローリング時に比べ100℃以上の温度上昇を引き起こしているという。

サーモグラフィーで射出された樹脂温度測定

今回の実験結果より、MDを発生させる高分子量成分のガスは可塑化部や計量部ではなく、射出時のノズルから先の部分で樹脂が急激に高温となったために発生していることがわかった。