- 2022-8-29

- 化学・素材系, 技術ニュース, 海外ニュース

- Advanced Materials, MIT, キャビティ, ナノテクスチャ構造, ピラー, 学術, 核沸騰, 毛管現象, 水, 沸騰, 熱伝達係数(HTC), 発電用ボイラー, 限界熱流束(CHF)

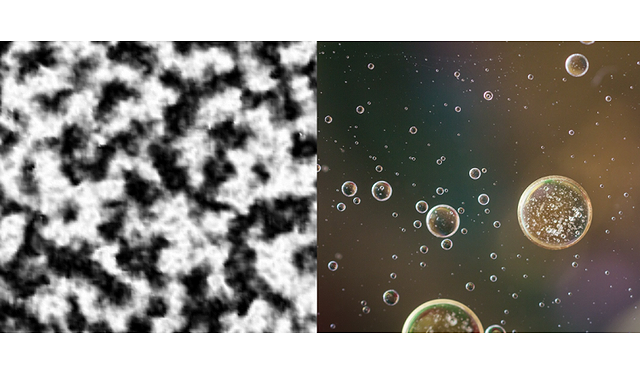

発電用ボイラーなどの沸騰プロセスにおいて、水が効率的に沸騰しやすい表面構造が考案され、エネルギー効率を顕著に高める手法が開発された。/Credits:Courtesy of the researchers

MITの研究チームが、発電用ボイラーなどの沸騰プロセスにおいて、水が効率的に沸騰しやすい表面構造を考案し、エネルギー効率を顕著に高める手法を開発した。核沸騰の起点となるキャビティのクラスターを2mm間隔で分散配置することで沸騰膜生成を抑制しつつ、10μmオーダーのキャビティとナノテクスチャ構造を導入して蒸発を促進する。トレードオフの関係にある熱伝達係数(HTC)と限界熱流束(CHF)を同時に高めることに成功したもので、研究成果が、2022年6月20日に『Advanced Materials』誌に論文公開されている。

発電用ボイラーや多くの化学製造システムに代表される広汎な工業プロセスでは、水や他の液体の沸騰現象が熱伝達や放熱のプロセスにおける中核的役割を担っている。これらはエネルギー集約的なステップであり、近年では沸騰プロセスの効率化による省エネルギーが重要な課題になっている。

沸騰プロセスは主として、伝熱表面から水側へ熱が伝わる熱伝達係数(HTC)と、水側で生成する核沸騰が互いに合体し始める際の限界熱流束(CHF)によって記述され、両方とも高いことが望ましい。しかし、HTCとCHFは本質的にトレードオフの関係があり、同時に高めるのは非常に難しい。「HTCを高めるため、伝熱表面により多くの核沸騰を生成することは蒸発促進には有効だろう。その一方で核沸騰が多過ぎると互いに合体してしまい、伝熱表面に沸騰膜を形成してしまう。この沸騰膜は、伝熱表面から水側への熱流束に対する抵抗になりCHF値を低下させる」と、研究チームは説明する。

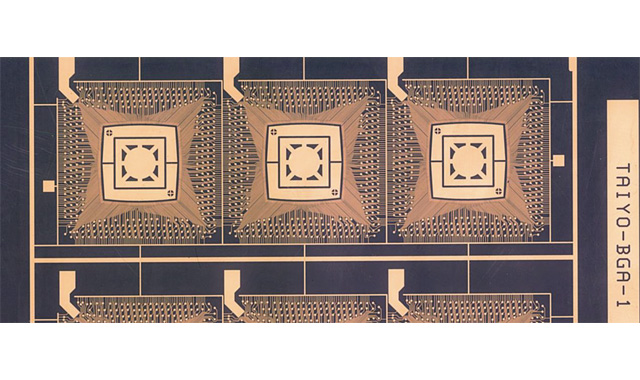

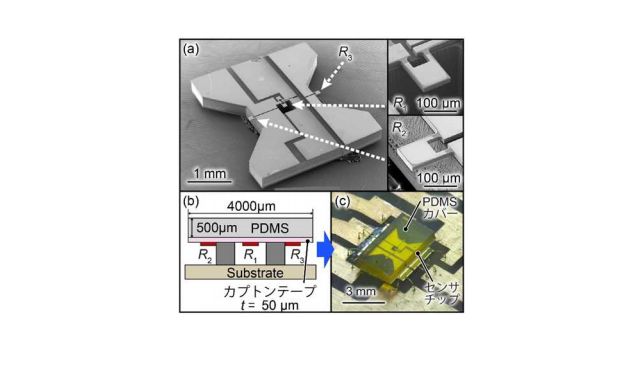

研究チームは、クリーンルームにおける半導体チップ製造装置を活用して、伝熱表面の表面構造をmm、μm、nmオーダーの3段階で微細に制御することにより、HTCとCHFを同時に向上することにチャレンジした。まず、核沸騰の起点となる10μmオーダーのキャビティを有するピラーが配列した約300μmのクラスターを、2mm間隔で分散配置することによって気泡同士の合体を防ぎ沸騰膜生成を抑制した。一方、伝熱表面における核沸騰密度の低下を補うために、ピラーにnmスケールの微小突起群を導入して表面積を増大するとともに、ピラーを利用した毛管現象によって伝熱表面と気泡の間に水の層を維持し、最大熱流を増大させ蒸発を促進させた。その結果、HTCとCHFを同時に向上することに成功し、平滑な表面に比べて各々389%および138%増大することを確認した。

「概念実証には成功したが、クリーンルームを活用して造り上げた微細構造は、そのままの形で工業的にスケールアップするのは容易ではない。実用化に向けては、さらなる研究が必要だ。また、電子デバイスにおける熱制御などでは液体誘電体が使われており、水以外の液体における検討も今後の研究課題になる」と、研究チームは語る。

関連リンク

MIT engineers design surfaces that make water boil more efficiently