- 2023-7-10

- 化学・素材系, 技術ニュース, 海外ニュース

- 3Dプリントプロセス, bcc(体心立方構造), hcp(六方最密充填構造), Nature, Ti-6Al-4V, クリプトナイト(スーパーマンの弱点), シドニー大学, チタン合金, ニアネットシェイプ(完成品に近い半製品)成形, フレック状β相欠陥, ロイヤルメルボルン工科大学, 合金成分設計, 学術

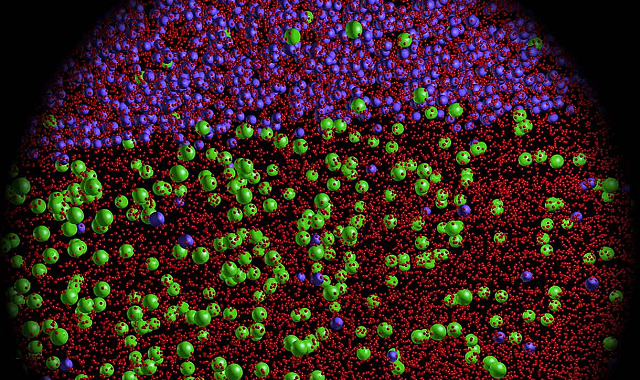

Credit: Ma Qian, Simon Ringer and colleagues

オーストラリアのロイヤルメルボルン工科大学とシドニー大学を中心とする共同研究チームが、合金成分設計と3Dプリントプロセスを組み合わせることにより、強くて延性に富む新しいチタン合金を創成した。汎用的なα-β型合金Ti-6Al-4Vに用いられるアルミニウムとバナジウムに代えて、資源的に豊富で安価な酸素と鉄を用いるとともに、複雑形状部品のニアネットシェイプ(完成品に近い半製品)成形が容易な3Dプリントを活用することで、航空宇宙やバイオメディカル、化学エネルギー分野におけるチタン合金の持続可能な用途展開を促進すると期待している。研究成果が、2023年5月31日に『Nature』誌に公開されている。

チタン合金は、比重が鉄の約半分で軽量であるとともに、鉄鋼に匹敵する高強度を持ち、更に鉄の弱点である耐腐食性に優れているという特徴がある。一方で、資源的には豊富であるにも関わらず、精錬や溶解、インゴット製造に大電力が必要なことから、材料価格は鉄鋼の10倍以上と高価であり、世界の生産量も鉄鋼の1万分の1程度にとどまっている。航空機エンジン部品、発電タービンブレード、化学工業や淡水化プラントの熱交換器などが主要な製品分野であり、身近な例ではゴルフクラブのヘッドにも用いられている。

最も汎用的に使われるチタン合金は、α-β型合金の代表であるTi-6Al-4Vであり、結晶構造が六方最密充填構造(hcp)のα相と体心立方構造(bcc)のβ相から構成される。アルミニウムはα相を安定化しバナジウムはβ相を安定化する合金元素として用いられているが、研究チームはアルミニウムとバナジウムの代わりに資源的に豊富で安価な酸素と鉄を用いることを検討した。酸素と鉄はアルミニウムとバナジウムより少ない添加量で、それぞれα相とβ相を安定化するとともに、材料の高強度化を可能にする。

だが、「α-β型Ti-O-Fe合金を従来プロセスで製造する場合、2つの障害がある。チタンにとって“クリプトナイト(スーパーマンの弱点)“と言われる酸素がチタンを脆くすることと、鉄がミクロ偏析したフレック状β相欠陥が生成されて疲労強度などを低下させることだ」と、研究チームは語る。

この問題を解決するために、研究チームは大型で複雑な部品のニアネットシェイプ成形に適したレーザー指向性エネルギー堆積法による3Dプリントを活用して、チタン粉末を原料としてチタン合金製品を作製した。その結果、強くて延性に富み、容易にプリントできるTi-O-Fe合金系を特定することに成功した。ミクロ組織に関するさまざまな解析手法により、従来の実用合金に匹敵する優れた特性は、α相において酸素のナノスケール勾配が実現され、高強度の高酸素部分と高延性の低酸素部分が構築されることで、脆化が軽減されることを確認した。

開発した3Dプリント法は、Ti-O-Fe合金の廃棄スポンジや、規格外れの高酸素チタン粉末、高酸素スクラップを原料としてリユースできるうえ、チタン産業における高い二酸化炭素排出を削減できるメリットがある、と研究チームは語る。持続可能性の高い新しい高性能チタン合金として、用途を拡大すると期待している。

関連情報

New ‘designer’ titanium alloys made using 3D printing – RMIT University