- 2023-12-1

- 化学・素材系, 技術ニュース, 海外ニュース

- 3Dプリンティング, Nature Communications, ステンレス鋼, ニアネットシェイプ, ニアネットシェイプ製品製造方法, ミクロ組織, レーザー粉末床溶融結合法, 南洋理工大学, 合金元素分配, 学術, 溶融凝固

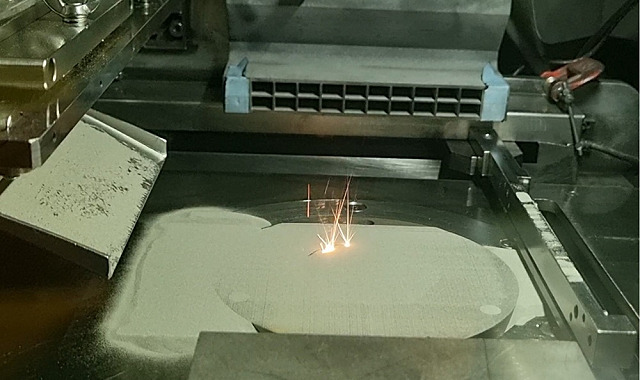

シンガポールの南洋理工大学を中心とする共同研究チームが、3Dプリンティングにおける各部位で精密に制御された多様なミクロ組織を生成し、各部位の特性を最適化したニアネットシェイプ製品の製造方法を開発した。レーザー粉末床溶融結合法を利用し、照射および走査パターンを選択された部位ごとに変化させることで、凝固後および再加熱後に多様なミクロ組織を生成し、カスタマイズされた特性を得ることに成功したものだ。実証実験として、プログラム化されたレーザー照射および走査パターンをステンレス鋼に適用し、高強度および低強度の領域を各々必要な場所に実現した3D金属製品を製造している。研究成果が、2023年10月30日に『Nature Communications』誌に論文公開されている。

金属材料の分野では、機械的な変形加工によって材料中に高密度の転位を導入し、その後の熱処理による再結晶を利用することで、微細な結晶粒径や方向性を持った集合組織など、多様なミクロ組織を生成し、優れた特性を得ている。これは、材料科学の中核的な組織制御原理のひとつだ。古来より鍛冶屋が鋼を加熱してハンマーで叩きながら刀剣に仕上げていく作業も、その一例だ。だが、3Dプリンティングなどの積層造形法においては、従来手法では実現が難しい複雑な形状や内部構造を、多岐に渡る複雑な工程なしにニアネットシェイプで実現するのが主目的であり、加工熱処理に基づく組織制御原理を適用することは難しい。

研究チームはこの課題を克服することにチャレンジし、レーザー照射による溶融凝固過程で発生する金属の急速な膨張、または収縮によって転位が導入されることに注目した。実験および有限要素法計算の結果、導入される転位密度は、金属溶融プールの大きさとレーザー照射ピッチを制御することによって高めることができ、従来と同様の加工熱処理による原理を活用できることが判った。更に、3Dプリンティングでは金属層が順次積層されるため、それぞれの位置で多様なレベルで精密制御できるという特徴もある。

実証実験として、レーザー粉末床溶融結合法における照射および走査パターンを部位ごとに選択的に変化させるプログラムを作成し、ステンレス鋼に適用した。その結果、積層造形後および熱処理後のミクロ組織を、設計通り製品部位ごとに自在に変化制御でき、金属強度を高めるミクロ組織と中低強度のミクロ組織を正確に配置できることを明らかにした。更に、その全体強度は高強度領域と低強度領域の相乗的な相互作用によって向上し、複合材料における古典的な混合則で予想されるものよりも、強靭な材料を創成できる可能性を持つことも見出した。

開発手法は機械加工や切削、表面処理などを使わずに、多様なミクロ組織配置を実現できるので、ニアネットシェイプ製品の製造コストを低減できるとともに、溶融凝固過程の固液界面における合金元素分配を利用して、各部位で多様な導電性や耐食性レベルを制御配置するなど、従来にない特徴を有する部品を製造できる、と研究チームは期待している。