- 2024-3-4

- 化学・素材系, 製品ニュース

- セラミックコンデンサー, ハニカム触媒, 排ガス処理, 村田製作所, 耐熱セラミック触媒材料

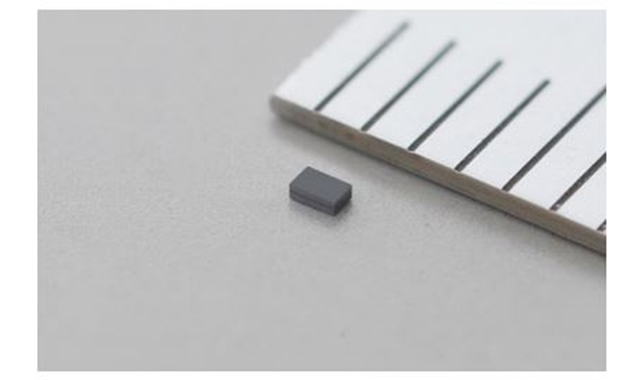

村田製作所は2024年2月29日、セラミックコンデンサーの材料設計技術を応用した排ガス処理用耐熱セラミック触媒材料を、世界で初めて開発したと発表した。この材料を用いた触媒を利用することで、揮発性有機化合物(VOC)などの排ガスを処理する際の化石燃料消費量を最大53.0%削減できる。同社はすでに量産を開始しており、この材料を用いた排ガス処理用ハニカム触媒を中国の触媒メーカーが製造、販売している。

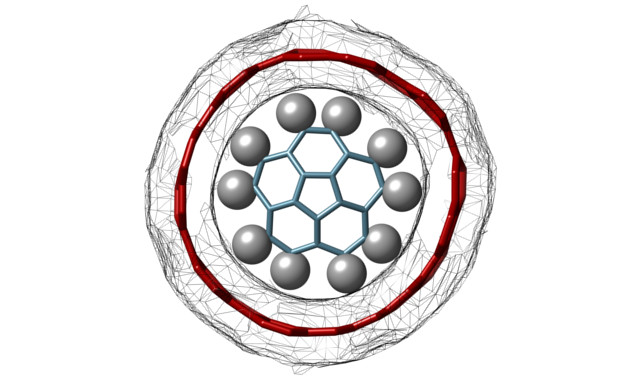

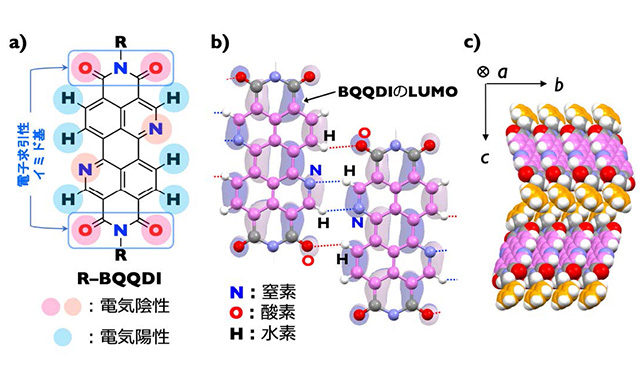

この触媒材料の開発には、セラミックコンデンサーの材料設計技術が応用された。耐熱性の高いセラミックの構造内にVOCの分解反応を促進させる活性元素が埋め込まれており、燃焼室の温度が850℃を超えても熱劣化しない。そのため、濃度変動による温度上昇がある場合も安全で、高効率な利用が可能になる。

工場から排出されるトルエンやキシレン、酢酸エチルなどの排ガスは、自然界に放出されると健康被害や自然破壊を引き起こす可能性があるため、これまで蓄熱燃焼式排ガス処理装置(RTO)を使い、数百度の高温で分解処理されてきた。しかし、処理過程でエネルギーを消費し、二酸化炭素を排出するため、気候変動問題への悪影響が懸念されている。

また、排ガス処理時の熱エネルギーロスを低減するために、パラジウムや白金などの貴金属が触媒として利用されているが、こうした貴金属触媒は加熱による劣化が課題だった。

開発された触媒材料を用いて中国の産業用触媒メーカーが加工、販売している排ガス処理装置用のハニカム触媒は、自動車や鉄道、重機などの塗装工程のほか、印刷や電子部品、化学などの多品種製造工程での排ガス処置への導入を想定している。

新開発された触媒はすでに村田製作所や協力企業の工場などで使用されており、処理のための天然ガスの消費を最大53.0%削減する効果も確認されている。同社は今後、排ガス処理用ハニカム触媒を国内外にあるグループの拠点に展開し、2024年度中には計10台運用する。

関連情報

世界初の排ガス処理用耐熱セラミック触媒材料を開発~化石燃料を最大53.0%削減した実績をもとに社内外に展開~ | 製品・イベントニュース | 村田製作所