- 2024-11-27

- 制御・IT系, 技術・スキル市場分析, 機械系, 電気・電子系

- 4M, JIS Z8115:2000, Microsoft Visio, RPN(Risk Priority Number:リスク優先度), トップ事象, フォールトツリー解析, フォールトツリー解析図テンプレート, 影響度(影響の大きさ), 影響(Effect), 故障の木解析(FTA), 故障モード影響解析(FMEA), 故障モード(Failure Mode), 検出度(見つけにくさ), 特性要因図(フィッシュボーンチャート), 発生度(起きやすさ)

私たちは製品に性能の高さを求めますが、それは故障や事故を起こさずに、安全に使えることを前提としています。そのため、企業は「故障の木解析(FTA)」や「故障モード影響解析(FMEA)」などの分析手法を使って、製品の安全性や信頼性を高めています。しかし、FTAやFMEAがどのようなものかを知らない方は多いのではないでしょうか。

この記事では、FTAの概要や利用シーン、作成手順やポイント、FMEAとの違いなどを解説します。どうぞご覧ください。

故障の木解析(FTA)とは

故障の木解析(FTA)とは、製品の故障や事故の原因を分析する手法です。FTAは「Fault Tree Analysis」の略称で、そのまま「フォールトツリー解析」と呼ばれることもあります。

JIS Z8115:2000で「FTAではその発生が好ましくない事象について、発生経路、発生原因及び発生確率をフォールトの木を用いて解析する」と説明されているように、FTAは発生が好ましくない故障や事故を未然に防ぐためのものです。潜在的な危険を論理的に解析することにより、製品の安全性や信頼性を高めます。

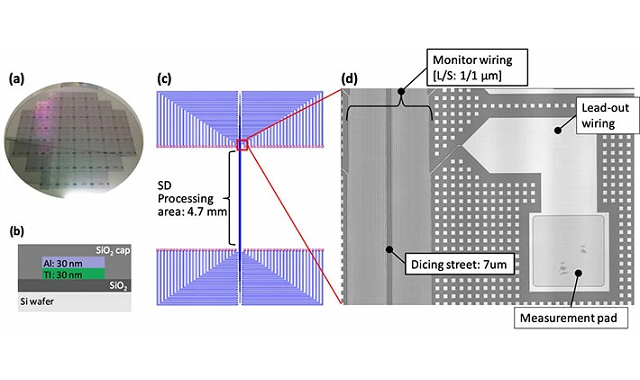

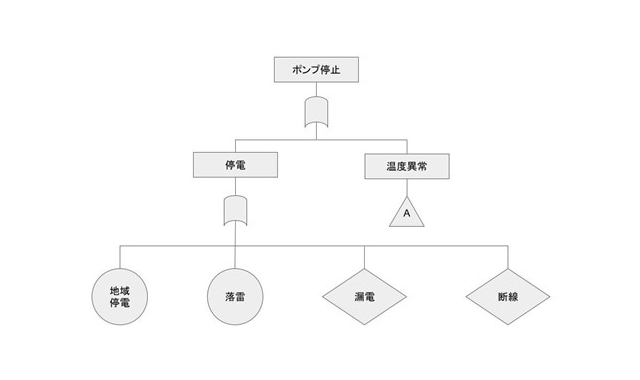

Microsoft Visioには「フォールトツリー解析図テンプレート」があり、以下のような解析図を作成できます。

(「Microsoft Visio 2013自習書 フォールトツリー解析図テンプレートより引用)

また、FTAと似ている分析手法としてよく挙がるのが、特性要因図(フィッシュボーンチャート)です。FTAが事象から要因を論理的に掘り下げていくのに対し、特性要因図は事象に至る要因を柔軟にブレインストーミングできるという違いがあります。

FTAと故障モード影響解析(FMEA)の違いとは

故障や事故を未然に防ぐ分析手法として、FTAと混同されやすいのが「故障モード影響解析(FMEA)」です。FMEAは「Failure Mode and Effect Analysis」の略称で、故障モード(Failure Mode)をリストアップし、その影響(Effect)を解析して対策に役立てます。

FMEAには、FTAのような解析図はありません。特に決まったフォーマットもなく、以下のような表が使用されます。

| 部品 | 故障モード | 故障原因 | 影響 | 影響度 | 発生度 | 検出度 | RPN | 対策 |

|---|---|---|---|---|---|---|---|---|

| ねじ | ゆるみ | 振動 | センサー脱落 | 8 | 2 | 10 | 160 | ねじロック剤の使用 |

スクロールできます→

FMEAでリストアップする故障モードは、故障そのものではなく故障をもたらす原因を指します。ねじならば、他に「折れ」や「さび」なども故障モードになるでしょう。

そして、故障モードから想定される影響を分析し、RPN(Risk Priority Number:リスク優先度)に応じて対策を実施します。RPNは影響度(影響の大きさ)、発生度(起きやすさ)、検出度(見つけにくさ)を掛け合わせて算出します。

FTAと違う点は、FTAは事象から原因を探るトップダウン型であるのに対し、FMEAは原因から事象を捉えるボトムアップ型であることです。まとめると以下のようになります。

| 主な違い | FTA | FMEA |

|---|---|---|

| 日本語訳 | 故障の木解析 | 故障モード影響解析 |

| 解析図 | あり | なし |

| リスクの解析手法 | トップダウン型 | ボトムアップ型 |

故障の木解析(FTA)の利用シーン

FTAは、製品やシステムの開発におけるさまざまなシーンで利用できますが、特に重大なトラブルを未然に防止するのに適しています。

もともとFTAは、アメリカ空軍が1960年代に開発、配備した大陸間弾道ミサイル「ミニットマン」の安全性解析や信頼性評価のために考案されたものです。その後、原子力プラントや化学プラントのほか、交通システムなどにも適用されてきました。

軍事や原子力などの分野で使われてきた実績からも分かるように、起きてはならない重大なトラブルをトップ事象として想定し、その原因を細かく掘り下げていくのに向いています。それぞれの因果関係が分かりやすいため、多重故障の分析などもしやすいのがメリットです。

しかし、想定していない事象には対応できないため、より安全性や信頼性を高めるには、FMEAで事象を補う必要があります。

記号解説

事象記号

| 名称 | 記号 | 説明 |

|---|---|---|

| 事象 |  |

ツリーの一番上に置かれる長方形が「トップ事象」です。例えば「ポンプ停止」などが挙げられます。その原因としてツリーの途中に置かれる長方形は「中間事象」と呼ばれ、「停電」や「温度異常」などがあります。 |

| 基本事象 |  |

基本事象は、それ自体が大元の原因で、それ以上は展開できない事象です。停電の原因となる「地域停電」や「落雷」などが挙げられます。 |

| 非展開事象 |  |

非展開事象は、原因不明や情報不足で、それ以上は展開できない事象です。停電を引き起こす「漏電」や「断線」の原因が分からない場合は、非展開事象になります。 |

| 通常事象 |  |

通常事象は「ハウス事象」や「外部事象」とも呼ばれ、通常なら存在する事象のことです。火災や爆発時の「空気(酸素)」などが例としてよく挙げられます。 |

移行記号

| 名称 | 記号 | 説明 |

|---|---|---|

| 移行 |  |

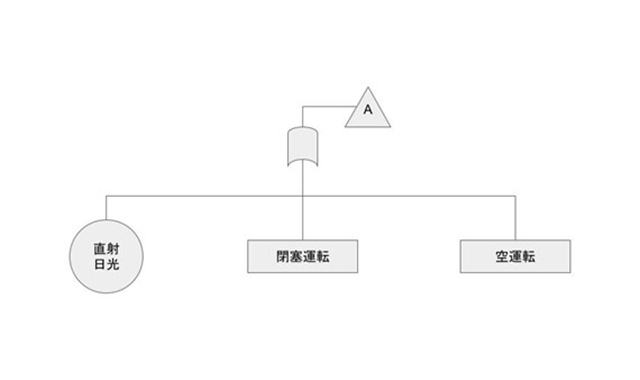

原因を細かく見ていくと、事象の数はかなりの数になります。それらを1ページ内に記述できない場合は、移行記号を用いてツリーを分割します。三角形の中にアルファベットを入れて、1ページ目の「三角形A」から、2ページ目の「三角形A」に移行することを示すように記述します。これにより、ツリーが簡素化されて見やすくなります。 |

論理記号

| 名称 | 記号 | 説明 |

|---|---|---|

| ANDゲート |  |

ANDゲートは、下位事象が全て発生すれば、上位事象が起きます。論理積ゲートとも呼ばれます。 |

| ORゲート |  |

ORゲートは、下位事象のいずれか1つでも発生すれば、上位事象が起きます。論理和ゲートとも呼ばれます。 |

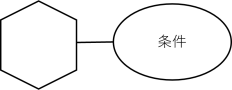

| 制約ゲート |  |

制約ゲートは、ある条件のときに下位事象が発生すれば、上位事象が起きます。条件を下位事象に入れて、ANDゲートに書き換えることも可能です。 |

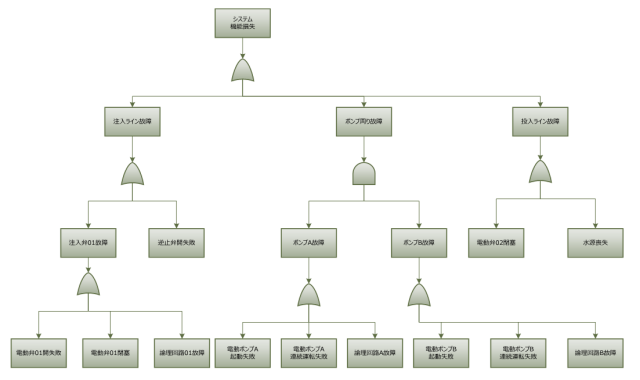

記述例

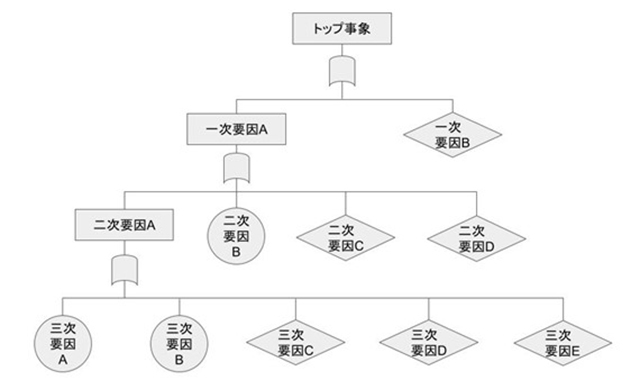

FTAは、上から下に向かってツリー状に、事象記号や移行記号、論理記号を線で結んで記述します。

故障の木解析(FTA)の作成の手順、ポイント

FTAは1人で考え込むのではなく、複数人で意見を出し合いながら作成することがポイントです。1人の知識や経験は限られているため、原因を考えるときに漏れが生じやすくなります。設計だけでなく、製造や検査、アフターサービスなど、さまざまな部署から人を集めて作成するのが望ましいでしょう。

また、FTAはベテランを集めて作成すれば安心というものではありません。故障や事故の原因は、往々にして思わぬところにあるため、ベテランの経験則や思い込みが邪魔になることもあります。そのため、知識や経験の浅い新人を参加させるのも良いでしょう。

その際、新人の意見をベテランが「そんなことはあり得ない」と一蹴せずに、「もしかするとあるかもしれない」と尊重することがポイントです。メンバーが意見を自由に安心して出せる現場であれば、より漏れのないFTAを作成できるでしょう。

FTAで、まず決めなければならないのが、ツリーの一番上に位置する「トップ事象」です。このトップ事象となる故障や事故を発生させないように、その原因になる可能性があるものを考えていきます。

トップ事象の原因が「一次要因」で、一次要因の原因が「二次要因」です。さらに「三次要因」「四次要因」と、掘り下げられるところまで掘り下げていきます。そのためツリーの一番下は、それ以上展開できない「基本事象」か「非展開事象」になります。

要因を考える際は、自由に意見を出し合うことが重要です。しかし、自由過ぎると逆に要因が思い浮かばなかったり、考えが偏って漏れが生じたりすることもあります。そのようなときは、製品の構成要素をリストアップし、1つずつフォーカスを当てながら考えてみると良いでしょう。また、Man(人)、Machine(機械)、Material(材料)、Method(方法)の「4M」も、要因を考える際の構成要素として使えます。

まとめ

FTAの概要や利用シーン、作成手順やポイント、FMEAとの違いなどを解説しました。

FTAは、製品として好ましくない事象を想定し、その原因を掘り下げることで未然に故障や事故を防止するための分析手法です。事象記号や移行記号、論理記号を線で結び、ツリー状に記述するのが特徴です。

FTAは事象から原因を探るトップダウン型のため、想定していない事象には対応できません。そのため、原因から事象を捉えるボトムアップ型のFMEAで事象を補うことにより、さらに製品の安全性や信頼性を高められます。

関連記事

CAE解析とは?エンジニアを目指す人が知っておきたい基礎知識

ライタープロフィール

fabcross for エンジニア 編集部

現役エンジニアやエンジニアを目指す学生の皆さんに向けて、日々の業務やキャリア形成に役立つ情報をお届けします。