帝人は、実車サイズの樹脂窓や複雑な曲面をもつ樹脂窓に、ガラス並みの優れた耐摩耗性、従来品の2倍の耐候性を付与できる新たな自動車用樹脂窓のハードコート技術を開発したと発表した。

自動車業界での車体軽量化に向けた取り組みとして、ガラス窓から樹脂窓への転換が進み、近年はバックウィンドウやサイドウィンドウなど、より高い耐摩耗性が求められる窓の樹脂化ニーズが高まっている。さらに、自動車保安基準の改正で、2017年7月以降国内で発売される新車種の窓にはより高い耐摩耗性が求められるようになる。

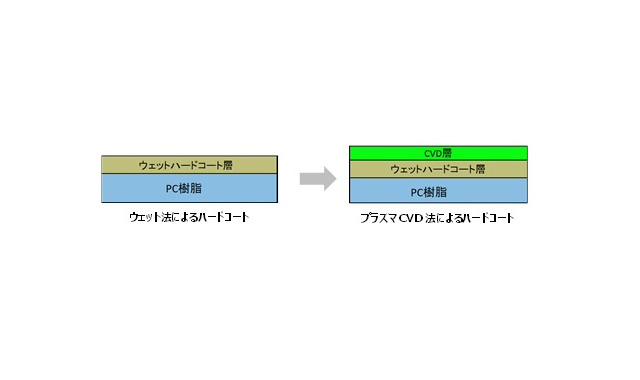

樹脂窓に用いられるポリカーボネート(PC)樹脂は、液体を塗布する「ウェット法」によるハードコートを行うことが一般的だが、この技術では新基準で要求される高い耐摩耗性を満たせない。帝人では、ウェット法でのハードコートに追加して、材料をガス化してコーティングする「プラズマCVD法」と呼ばれる技術を確立し、高い耐摩耗性と耐候性の付与を実現したが、対応可能なサイズが0.3m2強に限定される、複雑な曲面へのコーティングが難しい、といった課題があった。

今回開発の技術は、産業機械メーカーの月島機械と共同開発したハードコーティング設備を活用。プラズマCVD法によるコーティング可能サイズが従来の3倍相当の1m2強まで拡大し、実車サイズの大型樹脂窓や複雑な曲面をもつ樹脂窓にも均一にコーティングできるようになった。

プラズマCVD法によるハードコーティングであれば、ガラス並みの耐摩耗性を実現し、新保安基準や、アメリカやEUで求められる耐摩耗性を満たすことができる。また、独自の技術によりCVD層の密着性を高め、酸素や水蒸気の浸透を防いで、樹脂の劣化原因となる紫外線を吸収する機能を持つウェットハードコート層の劣化を抑制。ウェットハードコートのみの場合に比べて劣化や変色までの時間を倍増させ、耐候性を高めている。

帝人では今後、パイロットプラントを活用して、用途や生産数を限定した製品提供体制を段階的に整備しながら生産技術の確立に取り組み、早期の事業化を目指すとしている。