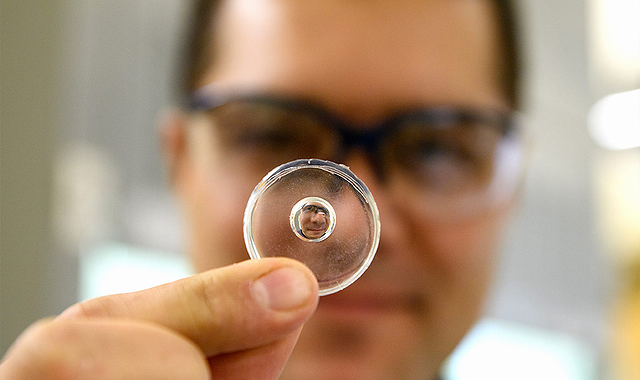

ワシントン州立大学とオハイオ州立大学の研究チームは、高価な金型を使わないモールドレンズの作製方法を開発した。磁石と磁性流体を使って形状を制御する。研究成果は、2019年5月20日付けの『Applied Physics Letters』に掲載されている。

従来のレンズ製造に利用する金型は高性能かつ高価なため、大量生産するのには適しているが、少量多品種の生産には向いていない。研究チームはまず、3Dプリント技術で携帯用カスタムレンズの製作を試みたが、形状の制御に苦労した。次に思いついたのが、磁石と液体の表面張力を使って型を作るアイデアだ。

そこで、研究チームは、ペトリ皿を挟むように上下に磁石を配置した製造装置を組み立てた。ペトリ皿の中はレンズ材料のシリコン樹脂が、型となる磁性流体の液滴を覆うように注がれている。液滴の量は90μlほどで、磁場をかけると、液滴表面の曲率が変化する。そのまま樹脂を硬化させ、磁性流体を取り除くと平凹レンズが出来上がった。磁性流体は再利用も可能だ。

この製法であれば、磁場の強さ、極性の向き、磁性流体の量などを変えることで、様々な形状と焦点距離をもったレンズを作ることができる。例えば、磁石間距離を約8~30mmと変えると、焦点距離も約-9~-13mmと変化した。また、性能は市販のレンズと同等だという。

「革新的で制御可能な液体モールドを導入することで、界面張力の概念を光学分野にもたらした」と研究チームは語る。今後は、界面における磁性流体と樹脂との相互作用などの研究を進めるとしている。