日本アビオニクスは2020年10月6日、炭素繊維強化熱可塑性樹脂(以下、熱可塑性CFRP)とアルミニウム合金を直接接合する異種材接合技術を開発したと発表した。

近年、航空機や自動車などの分野において、軽量で強度が高い炭素繊維強化樹脂(以下、熱硬化性CFRP)の採用が進んでいる。一方で熱硬化性CFRPには、二次加工の難易度が高く、冷蔵管理が必要で、量産性が低くリサイクルも難しいなどといった課題があり、これらを解決できる素材として熱可塑性CFRPが注目されている。

同社では、今後、大型製品から裾野が広がり、小型情報機器、小型精密部品など多くの分野で熱可塑性CFRPと金属の精密接合の採用が見込まれるため、それら分野をターゲットに異種材接合技術に関する研究開発を進めてきた。

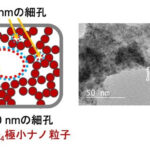

今回同社が開発した工法は、熱可塑性CFRPに同社独自の表面処理を施し、同社のパルスヒートユニットを用いて約5×20mmの小エリアをアルミニウム合金と直接接合するもの。引張剪断強度は30MPaに達している。また、採用された表面処理技術は薬品などを使用しないドライプロセスであり、選択的に接合エリアに処理を施すことが可能となっている。

パルスヒートユニットは、加圧ヘッドに搭載された小型の金属製ツール(ヒーターチップ)に電流を加えて発熱させ、接合対象物に押し当てて、設定した温度プロファイルで局所加熱と精密な加圧を行いスポット的に接合する装置である。ヒーターチップには熱電対が取り付けられており、温度をフィードバックして精密に制御することで、加熱過多による樹脂の劣化を低減する。

従来の金属と熱硬化性CFRPとの接合では、接着剤による接着接合やボルトなどで締結する機械的な接合が主流となっていた。今回開発された技術を用いることで、製品の小型化や軽量化、環境への負荷の軽減、接着剤管理の廃止、部品数の低減、製造工程の短縮などに繋がることが期待される。

同社は今後、より接合強度や耐久性を高めるべく開発を進めるほか、汎用性の高い樹脂材料や他の金属材料への同技術の適用を図る。