産業技術総合研究所(以下、産総研)、東京大学、山形大学、田中貴金属工業は2016年4月20日、銀ナノ粒子を高濃度に含む銀ナノインクを表面コーティングして超高精細な銀配線パターンを製造できる印刷技術「スーパーナップ(SuPR-NaP;表面光反応性ナノメタル印刷)法」を開発したと発表した。この成果の詳細は英国のオンライン科学誌 Nature Communicationsに4月19日(英国時間)に掲載された。

印刷技術を用いて各種の電子デバイスを製造するプリンテッドエレクトロニクス技術のうち、高精細な金属配線を印刷する技術は、微細な電子回路の構成に欠かせないため、さまざまな印刷法が開発されている。金属配線用のインクとして銀ナノインクは有望視されているものの1つだが、パターン精細度、導電性、基材との密着性などの点で、これまで実用的な性能が得られていなかったという。

産総研ではこれまで、プリンテッドエレクトロニクス技術の研究開発の一環として、半導体層や強誘電体層を印刷する技術の高度化に取り組んできた。その過程で、山形大学の栗原正人教授と田中貴金属工業が開発を進めてきた特殊な銀ナノインクを用いると、ある種の表面改質を施した基材表面上に銀ナノ粒子が選択的に化学吸着し、粒子と粒子が互いに融着する現象を発見した。この現象の解析と印刷医術開発が、今回の成果につながったという。

今回開発した金属配線の印刷製造プロセスは、まず、波長172nmの紫外光を照射して、銀ナノ粒子を化学吸着する活性の高い表面(反応性表面)パターンの潜像(肉眼で見えない画像)を形成。次に、基材表面の全面を、銀ナノインクで濡らしたブレードによって掃引すると、反応性表面上だけに銀ナノ粒子が選択的に吸着して銀配線パターンが形成されるものだ。

今回用いられた銀ナノインクは、アルキルアミンの保護層で覆われた銀ナノ粒子を高濃度で含む。乾燥させるとアルキルアミンが徐々に脱離して、ほぼ常温でも銀ナノ粒子どうしの凝集と融着が進むことが山形大学の研究でわかっていた。基材表面層のフッ素系ポリマーに紫外光を照射すると、表面にカルボキシル基が生成され、銀ナノ粒子が表面に接すると、保護層のアルキルアミンに代わってカルボキシル基と結合する。表面に多数の銀ナノ粒子が吸着して粒子どうしの融着が始まると、銀表面の温度上昇でアルキルアミンの脱離と銀ナノ粒子の融着がさらに進行し、結果として空隙のない固体銀薄層が形成されると考えられるという。

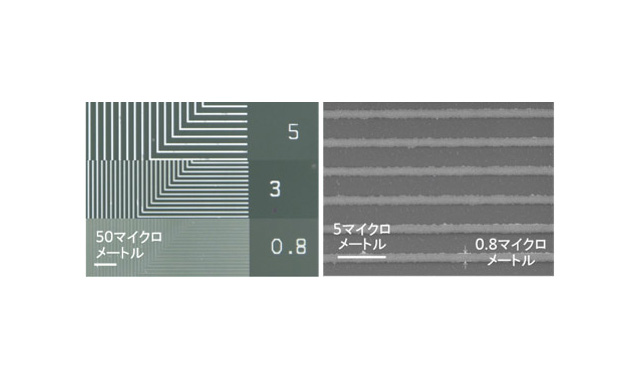

この技術により、最も細いもので線幅0.8μmの銀配線が得られた。これはクリーン印刷法や通常のインクジェット印刷法の数十倍の精細度だという。また、インクの濃度を変えることにより、30〜100nmの範囲で厚さを制御できる。塗布したインクの周縁部の厚みが極端に厚くなるという、通常の印刷法で見られる問題もない。銀配線は基材表面上に5MPa以上で強く固着し、基板に影響を与えない温度(80℃以下)での熱処理により固体銀の約6分の1の高導電性を示したという。

現在、スマートフォンなどのタッチパネルセンサーには、酸化インジウムスズ(ITO)を用いた透明導電膜が用いられており、フレキシブル化や低コスト化・省資源化には難点があった。しかし今回開発した技術を用いて試作されたタッチパネルセンサーは、可視光の回折限界に近い線幅のため、高い曲げ耐性を持つとともに光透過率やシート抵抗にも優れる。このため、フレキシブルなタッチパネルセンサーを簡単・高速に製造できるようになったとしている。

現在、田中貴金属により、この技術を用いたフレキシブルなタッチパネルセンサーの製品化が進められている。2017年1月のサンプル出荷を目指すという。