神戸製鋼所は2017年8月23日、船舶エンジン用組立型クランク軸の主要部材であるスローの製造方法において、同年5月に世界で初めて、設計上の余裕度であるK-factor1.15の認証を取得したと発表した。船舶用エンジンのコンパクト化につながるものだ。

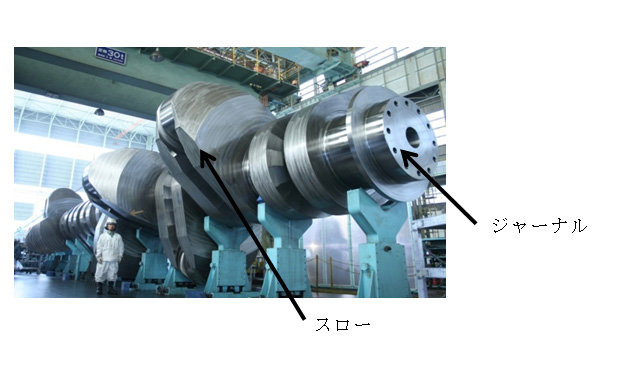

今回認証を受けた技術は、船舶エンジン用クランク軸においてエンジンの往復運動を回転運動に変換するための部材であるスローの製造技術。製鋼からの一貫鍛造メーカーである同社がその特長を活かして開発した「高清浄度化技術」と「型入れ鍛造法」を組み合わせた。

高清浄度化技術は鋼内部の介在物(不純物)を低減する技術で、従来の清浄鋼が粗大な硫黄系介在物だけを低減していたのに対し、同社独自の精錬設備・反応制御技術により、全ての微小な介在物を極小化して疲労強度を向上させる。また型入れ鍛造法は、同社が2014年に開発した、従来の折り曲げ成形ではなく型に押し込んで成形するスローの成形方法の一つで、材料の疲労強度が向上する。これら技術を組み合わせることで、同社が既に2014年に取得しているK-factor1.05を上回る疲労強度が認められたという。

近年船舶業界では、環境規制の強化や運航時のエネルギー効率化の観点から、燃費改善ニーズが高まっている。特にエンジンでは、2020年以降の排出物規制対応の環境機器を搭載する必要や、エンジン全体の大型化傾向に対して、コンパクト化による燃費改善(カーゴスペースの確保)のニーズがある。

今回取得した認証および同社の高強度材の適用によって、高負荷に耐えうるクランク軸の製造が可能になる。エンジンにおいては、今回の認証により設計段階で15%の余裕度が認められることとなり、1シリンダー毎の出力アップや、シリンダー数自体の削減等による高出力かつコンパクトなエンジンの設計に繋がる。またコンパクト化により、環境機器などの搭載スペースの確保も可能になる。