- 2018-3-12

- 化学・素材系, 技術ニュース

- オプトクエスト, ピコ秒パルスファイバレーザー, 慶應義塾大学, 矢崎総業, 複合レーザープロセス, 連続波レーザー

レーザー光照射部のマクロ像(a)とミクロ像(b)

慶應義塾大学は2018年3月9日、矢崎総業、オプトクエストと共同で、鋼材表面の凹凸を複合レーザープロセスによりサブミクロンレベルで除去することに成功したと発表した。

金属材料の切削加工品では、表面粗さの低減のため、手研磨や機械研磨などの仕上げ処理が必要とされる。しかし、これらの仕上げ加工では複雑な形状の処理に限界があるほか、長い加工時間や熟練したスキルが必要だった。また、近年普及が進んでいる金属3Dプリンターを用いた積層造形品では、短時間で自由度の高い形状を持つ造形品が得られる反面、表面の凹凸が大きく、また、形状に制約があるという課題があった。

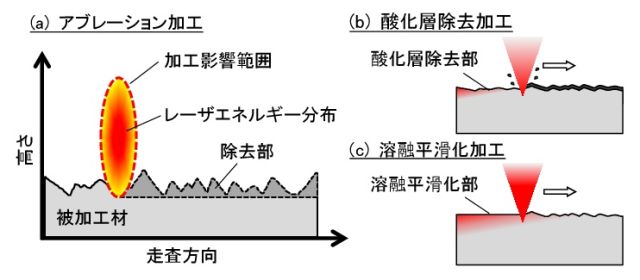

今回開発された複合レーザープロセスでは、まず焦点深度の浅い短焦点レンズを用いて除去量を制御し、ピコ秒パルスファイバレーザーで選択的にミクロンレベル以上の凸部を除去する。続いて、発生した酸化層と沈着したデブリを選択的に除去するため、連続波レーザーを用いて母材加工閾値以下の低エネルギーのレーザー照射を実施。さらに、同一の連続波レーザーを用い、照射強度を上げて走査することで極表層のみを溶融し平滑化する。

複合レーザープロセスの概念

同プロセスの検証も実施し、レーザーの高速走査により短時間で算術平均粗さ0.1μmRaを下回る表面粗さを確認。また、従来のレーザー研磨に比べて十分の一以下の低熱影響の表面を実現した。

研究グループは、同手法を用いることで、微細形状を持つ積層造形品を含め、高速かつ高品質で仕上げ加工ができると説明。今後は、金属積層造形品の表面粗さ低減を図るほか、パルス幅可変レーザーの開発による同一レーザーでの複合プロセスの構築などを行い、同技術の実用化を目指すとしている。また、最終目標として、金属積層造形の後、その場でレーザーによる平滑仕上げ処理ができる高付加価値型の生産加工を実現させるとしている。