- 2019-3-14

- 化学・素材系, 技術ニュース, 海外ニュース

- Baran, Science, SEI(固体電解質界面), TPPA, ジメチル尿素, ファイザー, ミネソタ大学, ユタ大学, リチウムイオンバッテリー(LIB), 中国アシムケムライフサイエンス, 学術, 米スクリプス研究所

米スクリプス研究所は、製薬会社ファイザー、ユタ大学、ミネソタ大学、中国アシムケムライフサイエンスと協力して、医薬品製造で必要な化合物を室温、安全、低コストで合成する方法を開発したと発表した。手本としたのは、電気自動車をはじめ多くの電子機器に搭載されているリチウムイオンバッテリー(LIB)内でおこる還元反応だ。研究結果は2019年2月22日付けの『Science』に掲載されている。

現在の医薬品は、様々な化学反応を経て製造される。新しい分子を作る際には還元作用を利用することが多い。そのひとつに、ベンゼンなど環状分子を操作して、医薬品の中間体を作るために利用される、高い還元力を持つバーチ還元と呼ばれる反応がある。しかしバーチ還元は、液体アンモニアに反応性のある金属を溶解させたときの反応を利用するのだが、使用する材料の取り扱いが難しい。まず、腐食性、毒性、揮発性のあるアンモニアを低温で凝縮する必要がある。さらに溶解する金属には、空気中で発火する恐れのあるリチウムを使用することが多い。つまりバーチ還元工程は危険を伴いコストもかかるため、量産工程ではほとんど利用されていない。かつてファイザーが開発した大規模製造システムは、ジャンボジェット3機分のアンモニアガスと-35℃の低温環境を必要とした。

研究チームは、LIBの電極に蓄積するSEI(固体電解質界面)形成過程がバーチ還元と似ていることに着目した。「LIBは数十年前までは非常に危険で商用向きではなかったが、今は驚くほど安全になっている。我々は現在のバッテリー製造を可能にした原理を利用し、還元力の高い反応を安全に進める方法を開発した」と、論文の主著者のBaran教授は語る。

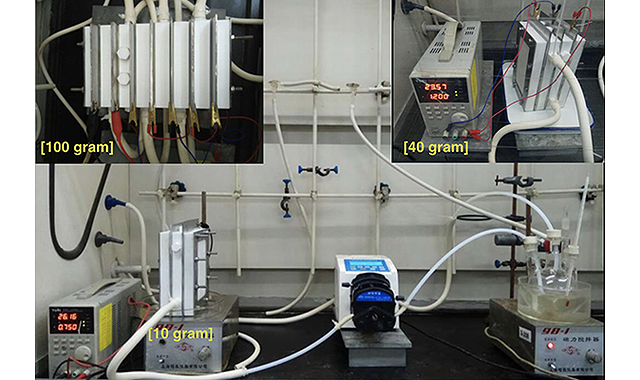

研究チームは、LIB向け過充電防止剤をはじめとする材料の検証から、ジメチル尿素とTPPAの2つの材料を組み合わせることで、バーチ還元が室温で進行することを発見した。さらに、反応を安全に進めるだけでなく、幅広い種類の製品製造につながる条件も判明した。この方法では、大量のアンモニアに液体金属を溶解する必要がなく、コストとリスクを回避できる。

研究者らは、実際に単環式化合物や多環式化合物など、医薬品や化学製品の骨格となる複数の化合物を合成した。そして、今回の手法が医薬品やその他の高付加価値製品製造において、有機化合物の合成コストを劇的に削減する素晴らしいソリューションだとし、いずれ実用化されることを期待している。

関連リンク

Electric car batteries inspire safer, cheaper way to manufacture compounds used in medicines