東レは2019年4月18日、中間素材として、高温高圧釜(オートクレーブ)を使用せずとも高品位で力学特性に優れた炭素繊維強化プラスチック(Carbon Fiber Reinforced Plastics、以下CFRP)成形体を得られる新規航空機一次構造部材向けプリプレグを開発したと発表した。今後は、この新技術を深化させることで、航空機や自動車などのさまざまな用途で、製造コストを低減した高性能CFRP部材の需要拡大を推進するとしている。

一般的に、民間航空機の主翼や胴体に適用されているCFRP製一次構造部材は、炭素繊維にあらかじめエポキシ樹脂を含浸させたプリプレグを多数枚金型の上に積層し、オートクレーブの中に入れて高い圧力を加えながら加熱し樹脂を硬化する「オートクレーブ法」によって成形される。オートクレーブ法は、高性能で高品位なCFRP部材を安定して成形できるという利点を有する反面、初期の設備投資額が数十億円以上と高く、CFRP部材の製造コスト増の一因となっていた。

東レは、このオートクレーブ法に代わる成形技術として、昨年、真空吸引による大気圧を利用した加圧のみでCFRPを製造する真空圧成形技術を開発したが、今回、この成形技術に適したプリプレグを開発した。新たなプリプレグは新規マトリックス樹脂の開発などにより、従来のプリプレグを用いてオートクレーブ成形した航空機一次構造部材と同等の衝撃後圧縮強度、引張強度などの性能を有している。

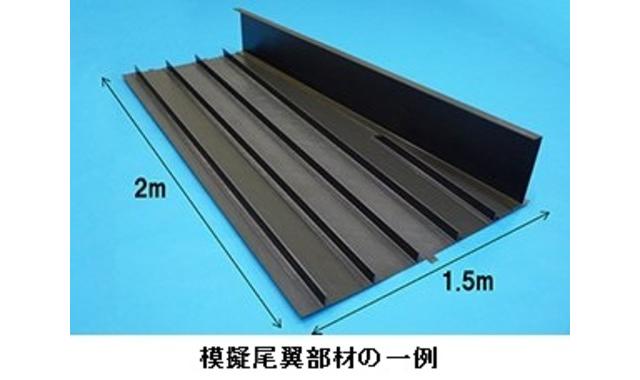

このプリプレグを用いて成形した、実在する航空機尾翼の一部を模擬した2m級部材の成形試験においては、その寸法精度や内部品位などについて従来のプリプレグと比較して発生するボイドが極めて少なく、航空機部材の厳しい品質管理基準をクリアするレベルのCFRP部材であることを確認したとしている。