- 2019-10-3

- ニュース, 技術ニュース, 機械系

- インクリメンタル成形, プレス成形予測技術, ロボット, 多品種少量生産, 対向式ダイレス成形, 日産自動車, 最適軌道生成ロジック, 金型, 鏡面化ダイヤモンドコーティング

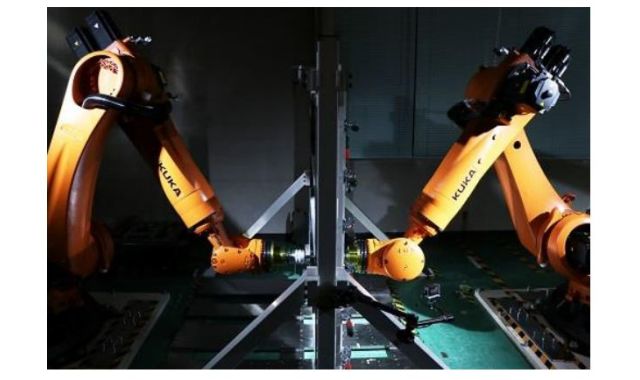

日産自動車は2019年10月2日、金型を用いることなくボディパネルを成形する「対向式ダイレス成形」を実用化したと発表した。

自動車の部品は、その大半が金型を用いたプレス成形によって作られている。しかし、金型の製作には、莫大な投資や開発時間を必要とし、また、多品種少量生産ではコストが高くつくという課題があった。

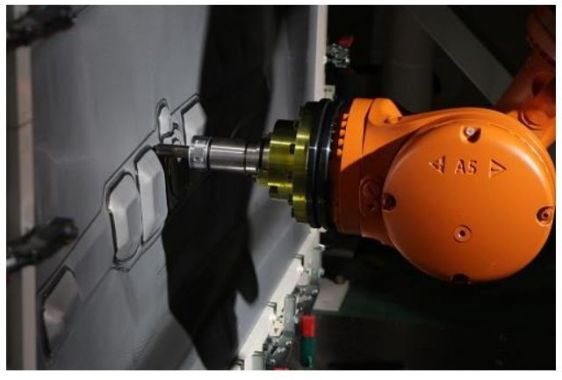

そこで、日産は今回、工具を取り付けたロボットがパネルを徐々に変形させて成形するインクリメンタル成形技術を活用。さらに、対向側にも工具を配置することで、パネルをはさみ込んで成形する対向式ダイレス成形技術を開発した。

この技術の開発にあたり、日産は、対向する工具位置を最適に制御する技術を駆使し、複雑な凹凸形状の高精度加工を実現した。また、工具表面の低摩擦化/無潤滑化を図るため、鏡面化ダイヤモンドをコーティング。表面品質を確保しつつ、環境負荷とコストを低減した。日産の生産技術が持つプレス成形予測技術や工具の最適軌道生成ロジックも品質向上に寄与している。

日産は今後、この技術を活用し、アフタ―サービス部品や旧型車の補修部品の商品化を検討していくという。