- 2019-11-1

- REPORT, 化学・素材系, 電気・電子系

- All GaN Vehicle(AGV), CNF, EV, GaN(窒化ガリウム), Nano Cellulose Vehicle, NCV, インバータ, セルロースナノファイバー, 名古屋大学, 産官学連携, 第46回東京モーターショー, 自動車部品, 電費

GaNを用いた超省エネルギー自動車「AGV」

2019年10月24日~11月4日の日程で開催されている「第46回東京モーターショー」。MaaS(Mobility as a Service)や次世代モビリティといったキーワードと共に、これまでの自動車産業主体のモーターショーから大きくシフトしたものとなっている。特に最先端技術という視点で興味深い展示のひとつは、自動車メーカーによるものではなく、産官学共同プロジェクトの展示だった。(執筆:後藤銀河)

ほぼすべてのメーカーがEVを展示しているが、そのEVを構成する主要な技術要素には、「バッテリー」「モーター」そしてモーターの速度を変えるための「インバータ」の3つがある。EVが広く普及するため最も重要なポイントは、1度の充電で何キロ走行できるかだ。ボディ内の限られたスペースに大型のバッテリーをうまくレイアウトさせる必要があるうえ、リチウムイオン充電池は決して軽くはない。EV性能と航続距離を高い次元で達成しているテスラ「Model S」の車重は、スポーツカーながら2トンを超えている。

GaN(ガリウムナイドライド)パワーデバイスによるEVの高性能化

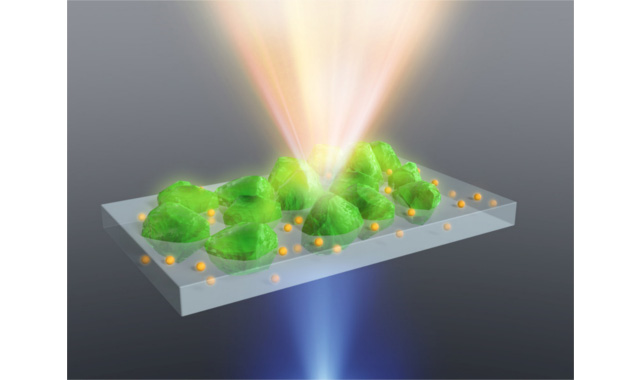

同じサイズのバッテリーであれば、より長い距離を走るためには、「電費」を高める必要がある。これに大きく寄与するのが、インバータの高効率化だ。これを実現するために、世界中で研究開発が進められている。今回、青色発光ダイオードに使われているGaN(ガリウムナイトライド:窒化ガリウム)を使った自動車向けパワーデバイスを、名古屋大学などのグループが初めて開発に成功。これを搭載したコンセプトカー「All GaN Vehicle(AGV)」を展示している。

GaNデバイスを適用した高効率車載インバータ。電気効率は実に98%を超えるという。

GaNは、あらゆる電気機器に搭載されている半導体のエネルギー損失を、10分の1程度にまで低減できる素材だ。インバータやコンバータ、充電器などにGaNパワーデバイスを適用することで電気ロスを削減すれば、電費が実に20%も向上するというシミュレーション結果が得られているという。加えて高周波モーター駆動が可能となることで電磁ノイズも低減でき、EVの性能向上には必須とも言えるデバイスだ。

GaNは青色ダイオードを可能にした半導体としてよく知られている。AGVのフロントライトもGaNによるもの。

AGVプロジェクトを率いるのは、名古屋大学特別教授の天野浩氏。次世代半導体としてGaNに注目して、1986年に名古屋大学名誉教授の赤崎勇氏とともに結晶化に成功、PN接合ダイオードを実現したことで、2014年にノーベル物理学賞を受賞した研究者として広く知られている。

右が大阪大学/豊田合成によるGaN結晶、左がパナソニックによるGaNパワーデバイス。ただ、このサイズではEVを十分に走らせるだけの電力を流すのは難しい。

EV高性能化の期待がかかるGaNだが、量産化に向けては課題もある。EVのインバータとするには、少なくとも400Vクラスの高電圧で使用するため、1000V以上の耐圧と大電流を流せる必要がある。その上で低コストに量産品を作るには、欠陥の少ない結晶が必要だろう。高耐圧に有利な縦型GaNデバイスを作成するための要素技術の開発など、乗り越えるべき壁は多い。(GaNデバイスの設計には横型と縦型があり、電流を流しやすい横型デバイスで、比較的低電圧の高速スイッチングを実現しているメーカーはある。)

説明員によれば、今回のAGV用トラクションインバータは、海外メーカーの縦型GaNデバイスを使用しているとのことだ。日本人が発明したGaN半導体は、日本の誇れる技術といえる。国内メーカーによる自動車向けパワーデバイスの開発に期待したい。

CNF(セルロースナノファイバー)による車両の軽量化

環境省ブースに展示されている、CNFによる軽量化コンセプトカー「NCV」。環境に厳しそうなスーパーカー的造形だが、使われている素材は植物由来で環境に優しい。

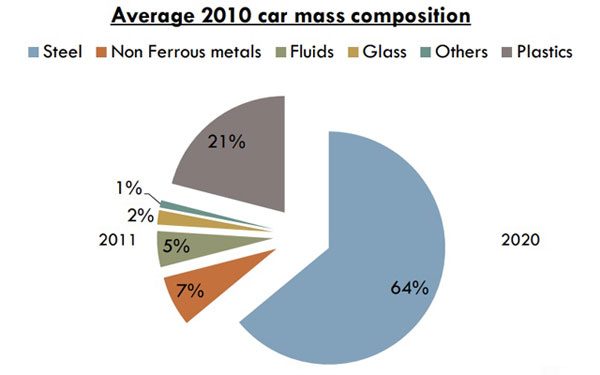

自動車というと、「鉄の塊」というイメージがあるが、各国での燃費規制の強化に伴い、アルミニウムなどの非鉄金属やプラスチックへの代替が進み、かつて重量比で8割程度だったものが6割台へと下がろうとしている。

OICA(国際自動車工業連合会)による、2020年の自動車構成部材の重量比予測。出展OICA 「STEEL PERSPECTIVES FOR THE AUTOMOTIVE INDUSTRY(2012)」

こうした自動車軽量化のニーズに応えるため、環境省主導で2016年度から、次世代素材CNF(Cellulose Nano Fiber:セルロースナノファイバー)を活用し、2020年自動車で10%程度の軽量化を目標とするプロジェクトが、京都大学を中心に合計22の大学・研究機関・企業等によって進められている。

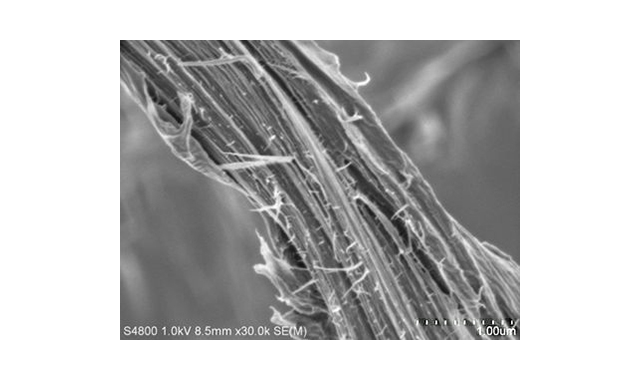

CNFは、植物から取れるセルロース(パルプなど)を、化学的機械的に処理することで数~数十ナノメートルに微細化したナノ繊維のこと。軽さ(鋼鉄の5分の1)、強度(鋼鉄の5倍)、耐膨張性(線膨張率はガラスの50分の1)などに優れ、森林資源や農業廃棄物等の植物性資源から生産できるためカーボンニュートラルであり、近年問題視されているプラスチックによる海洋汚染問題へのソリューションとしても期待されている。

同プロジェクトに参加する各機関は、CNFを活用した自動車部品の社会実装化を目指し、「部材」「技術」「成形方式」の3つのカテゴリーで取り組んできた。この成果を自動車として目に見える形で表したのが、NCV(Nano Cellulose Vehicle:ナノセルロースビークル)だ。

NCVに使われているCNF使用部品の一覧。

NCVに使われている部品は、PP(ポリプロピレン)にCNFを10%混入したドアアウターパネルを豊田紡織が射出成型で、PA6(ナイロン6)にCNFを10%混入したホイールフィンを京都大学が3Dプリンターによる積層造形で制作するなど、複合材としての利用が中心だ。電子材料開発の利昌工業は、加熱加圧成形+真空バッグ成形により、ボンネットをCNF100%で制作している。

フロア部材はEP(エポキシ樹脂)にCNFを30~50%混入し、RTM(Resin Transfer Molding)により金沢工業大学とトヨタカスタマイジング&ディベロップメントが制作した。

関連リンク

東京モーターショー 2019

AGVプロジェクトホームページ

NCVプロジェクトホームページ

ライタープロフィール

後藤 銀河

アメショーの銀河(♂)をこよなく愛すライター兼編集者。エンジニアのバックグラウンドを生かし、国内外のニュース記事を中心に誰が読んでもわかりやすい文章を書けるよう、日々奮闘中。