東京都市大学は2019年11月14日、温度差を利用して発電できる熱電材料に使用可能な「炭化ホウ素」を用いて、従来より300度低温で合成できる新素材を開発したと発表した。

エネルギー問題や原子力発電などの電力供給問題が注目される中、分散型電源を利用した社会構築に関する研究が進められている。熱を利用した発電法である熱電発電技術は、固体素子の物理現象を利用した発電であることから、駆動部がなく静音、かつさまざまなスケールに対応可能なことから副次的な発電技術として注目を集めている。

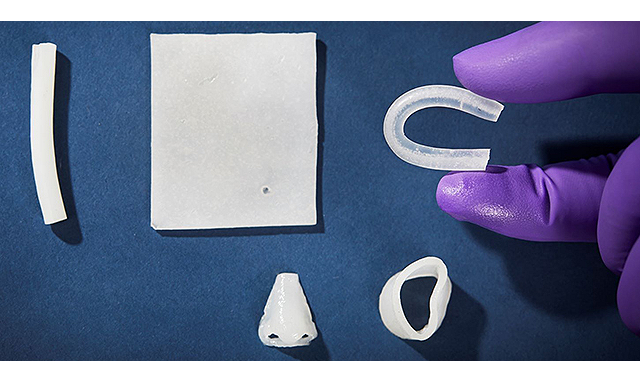

熱と電力を変換する熱電変換材料において、炭化ホウ素などのホウ素系材料は実験室レベルでは高い熱電性能を有することが確認されているが、脆く、焼き固まりにくいという特性がある。そのため実用的な大きさの合成ができないという課題あり、具体的に炭化ホウ素の場合、従来の製法で実用的なサイズの部材を作製するには、2000度近い高温で焼き固める必要があった。

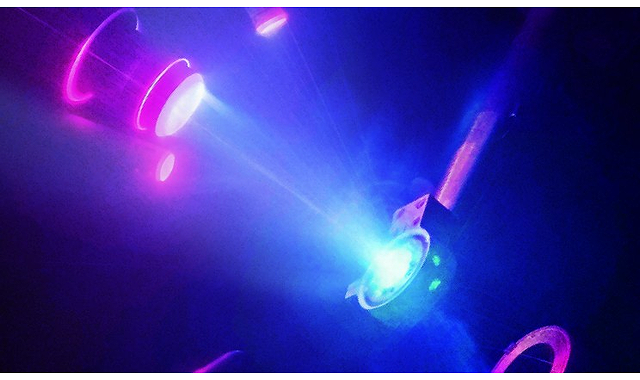

今回の実験では、加圧焼結法の一種で、試料に直接電流を流して発生するジュール熱で試料を焼結する「放電プラズマ焼結法」という新技術を利用。原料粉末に金属を重量比で10~15%混ぜることで粉末の表面が溶融する温度が低下し、焼結温度を約1700度まで下げることに成功した。さらに金属を混ぜることで電気伝導度が約1.5倍に高まり、熱電材料として期待していた以上の優れた性質を示すことを見出した。

さらに同材料は、実用化されている熱電材料より軽量で硬いという性質も備えていることから、今後は自動車エンジンや工場の熱機関などへの適用範囲拡大が期待できるとしている。