- 2020-2-5

- 化学・素材系, 技術ニュース, 海外ニュース

- 64チタン合金(Ti-6Al-4V), Ma Qian, Nature Communications, アルミニウム合金, インコネル625, コバルト合金, ステンレススチール, ロイヤルメルボルン工科大学(RMIT), 付加製造(AM)法, 合金, 金属3Dプリンティング

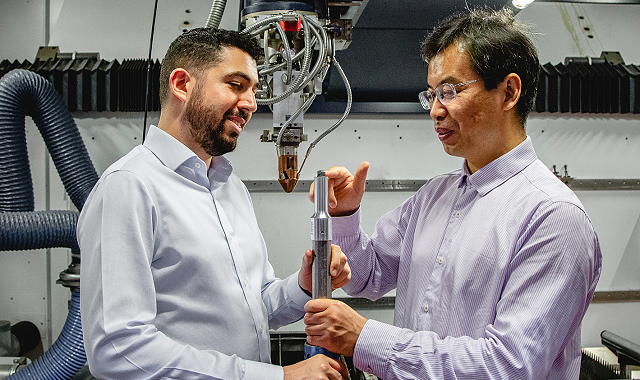

オーストラリアのロイヤルメルボルン工科大学(RMIT)の研究チームは、金属3Dプリンティングによる造形物の剛性を上げる技術を開発したと発表した。超音波の振動を与えながらプリントすることで、従来より引張強度と降伏応力が12%改善するというもので、研究結果は、2020年1月9日付の『Nature Communications』に掲載されている。

付加製造(AM)法のひとつである、金属3Dプリンティングで作製した合金の微細構造を調べると、大きくて長い柱状の結晶が見られることが多い。この構造は、機械的特性を低下させ、造形中に割れる原因となるため、特にエンジニアリング用途としては、適切な組織とは言えないものだ。

今回研究チームは、高周波振動が合金の微細構造に大きな影響を与えることを発見した。2種類の主要な商用グレードの合金を使用して、その効果を実演したもので、一つは、航空機やバイオメカニカルインプラントに使われる64チタン合金(Ti-6Al-4V)。もう一つは、海洋や石油産業で使われるニッケルベースの超合金(インコネル625)だ。

実験方法はシンプルなもので、造形中に超音波発生器のオン/オフを切り替えるだけだ。超音波が発生したときに造形した部分は、合金中の結晶が非常に微細な等軸晶に変化したことが分かった。超音波の効果は引張特性にも表れ、64チタン合金の場合、引張強度と降伏応力が約12%も増加していた。

「今回はチタン合金とニッケルベースの超合金を使用したが、この手法は、ステンレススチール、アルミニウム合金、コバルト合金といったほかの金属にも適応できると考えている」と、チームを率いるMa Qian特別教授はその可能性を語る。