- 2020-5-1

- 化学・素材系, 技術ニュース, 海外ニュース

- 2光子重合ダイレクトレーザー書き込み(TPP-DLW), 3Dプリンター, Cameron Crook, Nature Communication, UCアーバイン材料研究所(IMRI), カリフォルニア大学(UC)アーバイン校, カーボンナノ構造体, ダイヤモンド, 学術, 板状ナノ格子構造, 梁構造

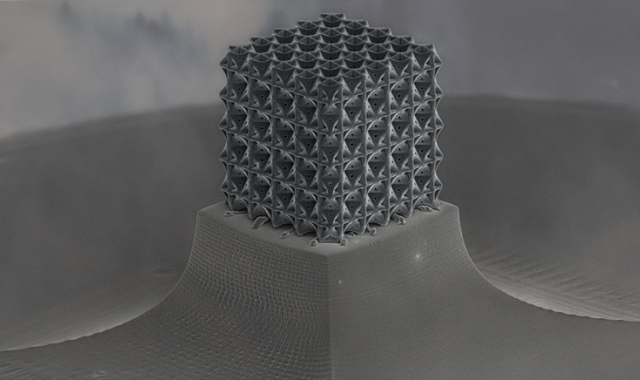

Cameron Crook and Jens Bauer / UCI

米カリフォルニア大学(UC)アーバイン校は、2020年4月13日、板状ナノ格子構造、すなわち、ナノメートルサイズのカーボン構造体を設計し、その材料の製造に成功したと発表した。強度と硬度を検証したところ、多孔質材の理論値上限に達しており、比強度はダイヤモンドを上回るという。研究成果は、『Nature Communication』に2020年3月27日付で発表されている。

これまで、過去数十年にわたり、カーボンナノ構造体の設計には梁構造が主に用いられていたが、梁構造設計は機械的特性の点ではあまり効率的ではなかった。今回設計された板状ナノ格子構造体は、最も優れた梁状ナノ格子構造体と比較してその硬度と強度ははるかに上回るという。従来の円筒形トラスから成る梁状構造と比べ、板状ナノ格子構造体は平均で強度が最大639%、剛性は522%も向上した。

研究者たちは、走査型電子顕微鏡やUCアーバイン材料研究所(IMRI)が提供する技術を利用して、ナノ格子構造体の機械的特性についての研究結果を検証した。

「板状に配置されたナノ格子構造は非常に強固であるだろうということは、科学者たちは予見していました。けれども、板状ナノ格子構造体を作ることは非常に難しく、その理論はこれまで証明できていなかったのです」と研究論文の筆頭著者であるCameron Crook氏は語る。

論文の責任著者であるJens Bauer氏によると、2光子重合ダイレクトレーザー書き込み(TPP-DLW)と呼ばれる複雑な3Dレーザープリントプロセスが、今回の成功を導いたという。紫外光に敏感な液体樹脂の液滴の内部にレーザーを集束させると、2つの光子が同時に分子に衝突して液体樹脂が硬化し固体ポリマーになるという仕組みだ。レーザーを走査したり、3次元にステージを移動させたりすることで、薄さ160nmの板(プレート)から成るセルを周期的に配置できる。

研究グループは、3Dプリンターで造形した構造体から余分な樹脂を取り除けるように小さな穴をプレートに開けるという新しい工夫を施した。最終段階で、構造体は真空中で1時間900℃に加熱され、熱分解プロセスを経て完成する。

さらに、Bauer氏は、基本物質固有の機械的効果を利用するという本研究のもう1つの目的も同時に達成されたと説明する。どんな材料でも、100nmという著しく小さいサイズにまで小さくすると、細孔や亀裂のない理論上の結晶に近づいていく。そういった欠陥を減らすことでシステム全体の強度が増すのだという。

ナノ格子は、構造エンジニアから注目されており、特に航空宇宙分野からの期待は大きいという。強度と低い質量密度とを併せ持つナノ格子の特性を利用すれば、航空機や宇宙船の性能が大幅に向上するだろうと関心が集まっている。