- 2021-2-5

- 化学・素材系, 製品ニュース

- セルロースファイバー, パナソニック, パナソニック マニュファクチャリングイノベーション本部, 高濃度セルロースファイバー成形材料

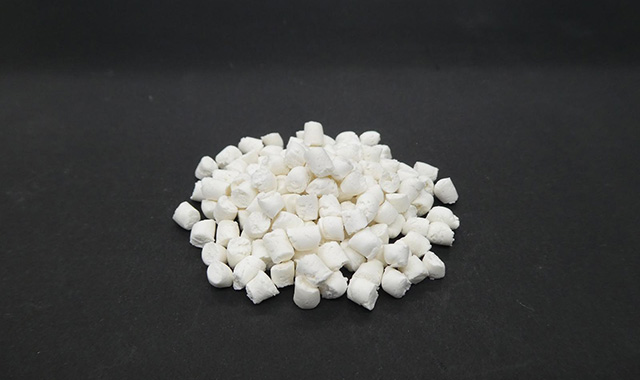

パナソニックは2021年2月4日、同社のマニュファクチャリングイノベーション本部が、植物由来のセルロースファイバーを70%の高濃度で樹脂に混ぜ込む複合加工技術と、それを製品化する成形加工技術を開発したと発表した。さらに、70%濃度で素材の持つ自然感を生かす意匠を表現することにも成功したという。

同社は、2015年から石油由来の樹脂量を減らす研究開発をしており、天然由来成分であるセルロースファイバーを55%濃度で樹脂に混ぜ込む複合加工技術を2019年に開発。そしてセルロースファイバーの高濃度化の開発をその後も進め、今回70%濃度で樹脂に混ぜ込む複合加工技術を開発した。同技術では、樹脂やセルロース材料の最適化や混練方法を改良している。

また、この複合加工技術を用いて、高剛性タイプと高流動タイプの2種の複合樹脂成形材料を開発した。

高剛性タイプは、セルロースファイバーの形状を制御することで、曲げ弾性率9GPa以上の高剛性を達成しており、車載機構部材にも展開できる。

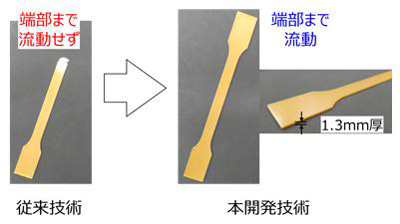

一方で高流動タイプは、家電筐体や日用品などに対応。高濃度化の課題である流動性の改善、新たな金型構造等による成形技術の開発、成形プロセスの最適化と組み合わせることで、55%濃度と同等の薄肉成形加工が可能だ。着色自由性も高く、着色剤を使用せずに素材そのものを褐色化させ、色むらを制御できる。そのため、木質感などの高いデザイン性を取り入れられる。

70%セルロースファイバー成形材料を用いた薄肉成形体

成形プロセス制御による木質感デザイン

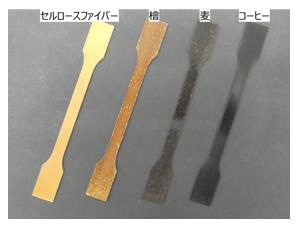

パナソニックは現在、自治体、企業と連携し、セルロースファイバーを含む檜、杉、竹、麦、茶葉、コーヒーなどさまざまな植物廃材を有効利用する取り組みを進めている。樹脂にこれらの植物廃材を混ぜ込み、植物ごとの色や香りなど感性価値を付与できる。今回の複合加工技術と成形技術の開発により、これらの植物廃材についても70%濃度で樹脂に混ぜ込むことができ、薄肉成形加工が可能となった。

植物廃材を活用した70%濃度薄肉成形体

同社は今後、今回開発したセルロースファイバー材料を、家電筐体や車載機構部材、高強度とデザイン性を活かした大物家電外装や美容家電、服飾衣料品や日用品、飲料/食品容器などへ展開していくとしている。