- 2021-8-20

- 技術ニュース, 海外ニュース, 電気・電子系

- Andrew Abbott, Green Chemistry, Recycling of Lithium-Ion Batteries(ReLiB)プロジェクト, バッテリーリサイクル, バーミンガム大学, ファラデー研究所, リチウムイオンバッテリー(LIB), レスター大学, 学術, 超音波, 電極材料, 電気自動車

CREDIT: UNIVERSITY OF LEICESTER

英レスター大学らの研究チームは、超音波を利用した新しいバッテリーリサイクル方法を発表した。使用済みのリチウムイオンバッテリー(LiB)から高純度の電極材料を回収できるだけでなく、従来のリサイクル工程と比べて100倍効率的で環境にも優しい。研究結果は、2021年6月10日付の『Green Chemistry』に掲載されている。

英ファラデー研究所では、電気自動車のバッテリーが環境や経済に与えるメリットを確実にするため、バッテリーの初回製造から二次的な用途としての再利用、最終的なリサイクルまで、バッテリーのライフサイクルに焦点を当ててきた。

使用済みLiBのリサイクル工程では、粉砕や熱処理によって電極材料である活物質を回収することが多い。しかし、この工程は大量のエネルギーを必要とし効率も悪い。さらに効率的なリサイクルの妨げとなっているのが、リチウム、ニッケル、マンガン、コバルトといった重要な活物質の分離だ。もし、バッテリーを粉砕するのではなく分解すれば、より純度の高い活物質が回収できる。

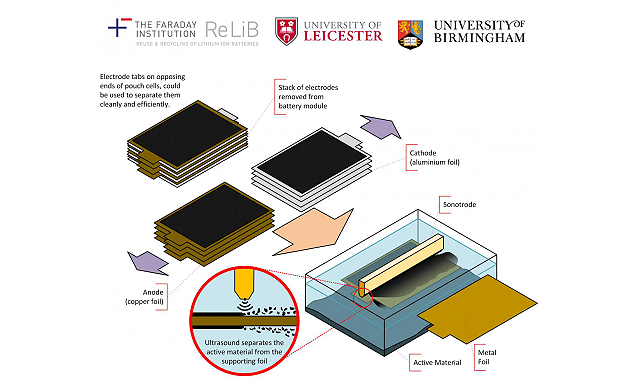

同研究所のRecycling of Lithium-Ion Batteries(ReLiB)プロジェクトに参加しているレスター大学とバーミンガム大学の研究者らは、超音波による層間剥離技術を利用して接着剤を剥がし、電極から活物質を吹き飛ばすことに成功した。そのプロセスは、一般的にNMCとして知られる三元系正極材のリチウムニッケルマンガンコバルト酸化物やグラファイトを除去するのに非常に効果的だと示された。

実験ではまず、電気自動車のバッテリーパウチを分解してアノードシートとカソードシートに分けた。アノードは銅箔、カソードはアルミ箔で、その表面は活物質でおおわれている。それぞれのシートを超音波装置にかけると、わずか数秒で従来の手法より100倍多い活物質を剥がすことができた。高濃度の酸を使う剥離方法と違い、溶媒に水や低濃度の酸を使うため、より環境に優しくコストも抑えられる。

「バッテリー製造工場のスクラップ品にこの技術を利用すれば、リサイクルした材料をそのまま生産ラインへ送れる可能性がある。これはバッテリーリサイクルにおける真の変革となり得る」と、研究チームを率いるレスター大学のAndrew Abbott教授は語る。

研究チームは既にこの技術に関する特許を申請しており、2021年の試験機導入を目指して、バッテリーメーカーやリサイクル企業と協議している。