日産自動車と早稲田大学は2021年9月3日、電動車用のモーター磁石から高純度のレアアース化合物を効率良く回収するリサイクル技術を開発し、実用化に向けた実証実験を開始したと発表した。

日産自動車は2017年から、非鉄金属のリサイクルと製錬に関する研究で実績のある早稲田大学創造理工学部と共同で、電動車用モーターの磁石からレアアース化合物を回収する研究を始めた。電動車のモーターに使用されるネオジム磁石にはレアアースが使用されており、そのリサイクルも進められているが、従来の方法では手作業による磁石の分解と取り出しが必要で、リサイクルコスト低減とプロセスの簡便化が課題となっていた。

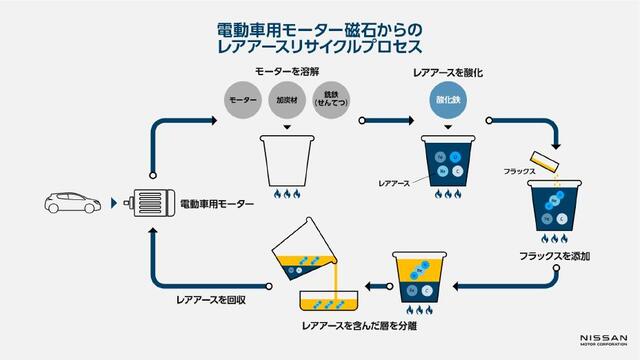

両者は、高温で融体を取り扱う「乾式製錬法」を使ったリサイクルの研究に取り組み、2019年度にはモーターを解体せずに高純度のレアアース化合物を回収する技術を確立した。

新たなリサイクル技術では、加熱溶融を促進する銑鉄や鉄の融点を下げる加炭材を加え、1400℃以上に加熱した炉で、リサイクルするモーターを溶融。そこに酸化鉄を加えて溶融液中のレアアースを酸化し、ホウ酸塩系のフラックスを少量添加する。すると、レアアースを含んだ酸化物層と、より密度が大きくレアアースを含まない鉄-炭素合金層に分離するため、上層に分離された酸化物層からレアアース化合物を回収できる。

実験では、モーターに使用されたレアアースの98%を回収できることを確認した。また、磁力を取り除く作業や磁石を分解して取り出す作業が不要となり、従来の方法と比べ作業時間を約50%削減できる。さらに、この技術で採用されたホウ酸塩系のフラックスは価格が安いため、コストも抑えられる。

今後は、実用化に向けた実証実験を行うとともに、リサイクルスキームの構築にも取り組んでいく。