- 2021-10-6

- 化学・素材系, 技術ニュース, 海外ニュース

- 3Dプリント, Advanced Energy Materials, Han Gi Chae, Jae Sung Son, PbTeチューブ, 化石エネルギー, 学術, 熱電モジュール, 熱電発電機, 韓国蔚山科学技術大学(UNIST)

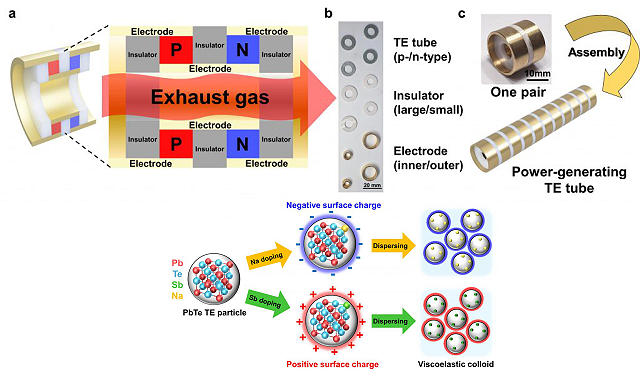

韓国蔚山科学技術大学(UNIST)の研究チームは、工場や自動車が出す排ガスの廃熱から効率的に発電できる、熱電モジュールをチューブ状に3Dプリントする技術を考案した。熱電材料のテルル化鉛(PbTe)にナトリウム(Na)またはアンチモン(Sb)をドーピングして、粘弾性を持たせた3Dプリント用インクとしたもので、研究結果は、2021年4月15日付けの『Advanced Energy Materials』に掲載されている。

熱電技術は、産業において生じる廃熱から電気を生成することで、化石エネルギーの高効率化が期待できる手法だ。研究チームは、これらアプリケーションで使用する熱電モジュールは、効率的な熱の輸送、システムの簡素化、コストの削減といった観点から設計されるべきだと考えている。しかし、従来の製造プロセスは、特に排気管向けの熱電モジュールにおいて、こうした要件を満たしていないと指摘する。

この問題に対処するために、研究チームは3Dプリント技術に着目。新たに熱電材料でできた3Dプリント用インクを開発し、リング状の熱電チューブへ成形した。

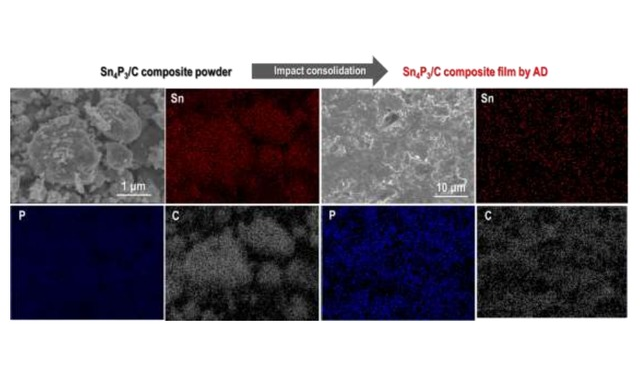

鉛(Pbe)とテルル(Te)から成る熱電粒子をベースにしたインクは、NaまたはSbをドーピングして粒子の表面電荷を誘発し、グリセロール溶媒中に拡散させることで、添加剤がなくても粘弾性を持つことを確認した。これにより、正確な形状と寸法を持った3D部品の作製が可能になる。性能指数は、p型で1.4、n型で1.2だ。このインクを使って3Dプリントした熱電チューブは、自動車の排ガス温度に相当する400~800℃において高い熱電性能を示した。チューブ型にしたことで、従来の角型タイプよりも効率的に熱を集められるとしている。

実験と数値解析から、3DプリントしたPbTeチューブを熱電発電機に組み込むという手法が、システム適応型の高性能熱電発電機を設計する上で効果的だと実証できた。「工場の煙突から生まれる熱を効率的に電気に変換できるようになるだろう」と、Jae Sung Son教授は語る。

「熱電材料の製造に3Dプリント技術を使うことで、従来の材料の限界を超えることができる」とHan Gi Chae教授は語り、3Dプリント材料に粘弾性を与えた今回の技術は、ほかの分野でも広く利用できると期待を寄せている。

関連リンク

New Study Unveils Thermoelectric Ink that Turns Car Exhaust Pipes into Power Generators