早稲田大学は2021年11月9日、同大学理工学術院の研究グループが、金属3Dプリンティングにおいて熱変形を低減させる手法を開発したと発表した。

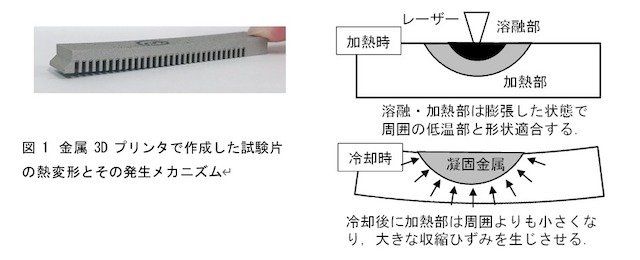

次世代の加工技術として注目される金属3Dプリンティングは、熱変形により成形品が大きく反ってしまう点が課題となっていた。従来用いられている金属積層造形法のレーザー式粉末床溶融法では、レーザーで薄く敷いた金属粉を溶融凝固する工程を繰り返すことで三次元構造を形成する。その際に、溶融凝固した箇所に大きな収縮ひずみが生じることが反りの原因となっていた。

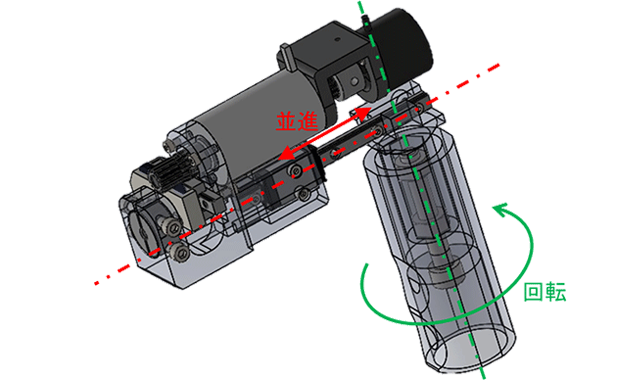

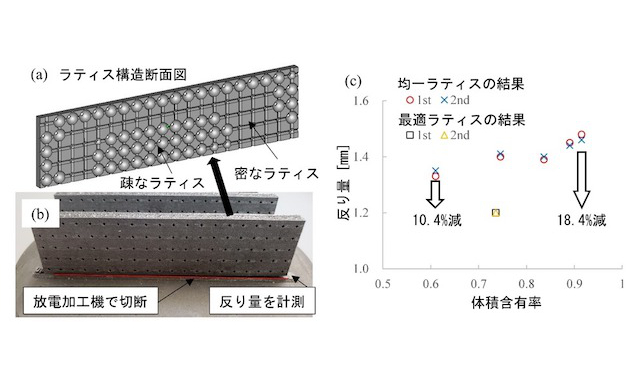

同研究グループは今回、ラティス構造と呼ばれる中空構造を造形対象の内部に形成することで、金属3Dプリンタの熱変形を低減した。基本的には内部を疎にすることで変形を抑えられるが、ラティス構造はそれを超えた低減効果を示した。

冒頭の画像は、ラティス構造の断面図と造形した試験片、反りの計測結果を示している。均一に形成したラティス構造と比較して、最適化したラティス構造では反り量が大きく減少していることが分かる。

ラティス構造の最適化にあたっては、漸化式で表現した固有ひずみ法を新たに開発した。固有ひずみ法は、金属3Dプリンティングの熱変形を近似的に求める手法として近年改良が進められている。また、トポロジー最適化のアルゴリズムを用いて、ラティスの粗密分布を最適化する手法も開発した。

金属3Dプリンティングでは、成形品が大型化するほど熱変形が顕著になるため、対策が必要となる。今回開発した手法を用いることで、より大型な構造物の成形が可能となる。

なお、既存の代表的な熱変形低減手法には、造形時の予備加熱により溶融時と冷却時との温度差を小さくするハードウェア的アプローチと、レーザーの走査パスを最適化するプロセス的アプローチの二つが存在するが、今回開発した手法はいずれとも全く異なるものとなっている。既存の二つの手法と併用することにより、さらに大きな熱変形低減効果が期待される。