- 2022-1-13

- 機械系, 研究・技術紹介

- Numerical Control(数値制御), バイテル(beitel), バイト(切削工具), フライス盤, ヘンリー・モーズリー, 刃物台(タレット), 切削加工, 旋盤

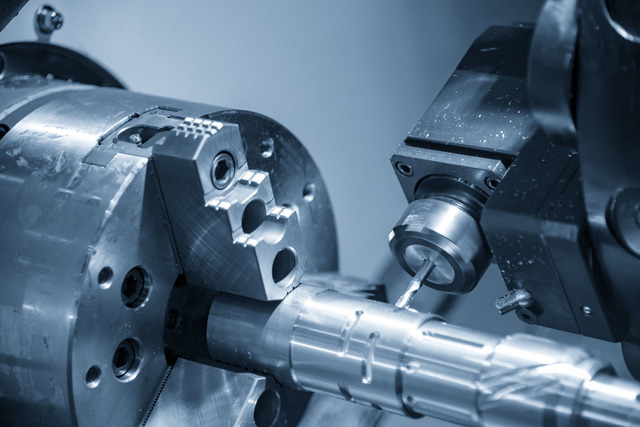

精密な金属加工に欠かせない工作機械が旋盤です。旋盤と一口に言ってもさまざまな種類があり、目的により最適な機種を選ぶ必要があります。

この記事では、旋盤にはどのような種類があり、どのような加工に適しているのかについて、さらに基本的な構成部位とそれぞれの役割など、初心者にも分かりやすく説明していきます。

旋盤とは

旋盤とは、材料を目的の形状に加工するために用いられる代表的な工作機械の1つです。材料を回転させ、バイト(切削工具)を当てて不要な部分を削り取る加工形態が旋盤の特徴で、バイトを変えることで多様な加工に対応できるため広く利用されています。

旋盤とは逆に、バイトを回転させ、材料を当てて加工する工作機械がフライス盤です。旋盤は円柱状の材料の加工に適しているのに対し、フライス盤は角物材料の加工を得意としています。

古くから旋盤の仕組みを活用した加工は行われてきましたが、現在使われている機械旋盤の原型は、イギリスの技術者ヘンリーモーズリーが1780年ごろに開発したと言われています。

なお、旋盤やフライス盤を使った加工方法を「切削加工」と呼びます。主な加工方法としては他にも、研削砥石などを回転させて材料の表面を少しずつ削り落としていく「研削加工」、より粒度の細かい砥石や研磨布紙などを使って材料の表面を磨き上げていく「研磨加工」があります。

旋盤の種類

旋盤は構造や加工方法などの違いにより、大きく以下の7つの種類に分けられます。それぞれメリットとデメリットがあり、目的に最適な旋盤を選ぶために各機種の特徴を知っておくと良いでしょう。

(1)汎用旋盤

(2)NC旋盤

(3)卓上旋盤

(4)正面旋盤

(5)立旋盤

(6)タレット旋盤

(7)複合加工旋盤

(1)汎用旋盤:一般的に旋盤と言えば、主軸台、心押し台、往復台、送り装置、ベッドの基本的な構造を有する汎用旋盤のことを指し、普通旋盤とも呼ばれます。主軸台のチャックで材料を固定し回転させ、往復台の上にセットしたバイトを押し当てて削ります。

バイトの土台にあるハンドルやレバーなどを使い、手動でバイトを移動させるため、加工時間が比較的長くなる、熟練度により精度に差が出るなどのデメリットがある一方、作業にすぐ取りかかれる、作業中に変更や修正の対応ができるといったメリットがあります。機械のそばで1つ1つ加工するため、試作品や特注品、少量生産に向いています。

(2)NC旋盤:手動で操作する汎用旋盤に対し、Numerical Control(数値制御)により自動で加工できるのがNC旋盤です。NC旋盤は、縦、横、高さの座標軸を設定することでバイトの位置を数値で表すことができます。本体に装備されている操作パネルに数値を打ち込んでプログラムすると、手順通りにバイトを動かして自動的に加工します。バイトの動きはサーボモーターで制御するため、精度の高い部品の高速生産が可能です。

機械から離れていてもプログラム通りに全自動で加工してくれるので、作業者の熟練度に頼らない安定かつ効率的な加工ができるのが大きなメリットです。同じ形状の部品の大量生産に適している一方で、バイトの送り量や材料への切り込み量、バイト交換のタイミングなどの作業手順を事前にプログラミングする必要があるため、試作品や特注品など少数ロットの生産、修正や追加工には向いていません。現在では、コンピューターに接続して数値指令をするCNC旋盤が主流になっており、操作性が飛躍的に高まっています。

(3)卓上旋盤:汎用旋盤を作業台に置けるサイズまで小型化したのが卓上旋盤です。ベンチレースとも呼ばれ、本体が小さいため加工する材料も小型のものに限られます。材料の固定はコレットチャックを用いることで、芯を出しやすく脱着が容易にできるメリットがあります。加工時間も短く作業効率が高いため、小さな部品の連続加工に適しています。

(4)正面旋盤:汎用旋盤ではチャックで材料を固定しますが、正面旋盤では面盤で固定し、主に正面削りの加工をします。径の大きな材料を加工でき、切りくずが下方向に落ちるので加工物が傷つきにくく、連続加工がしやすいメリットがあります。しかし、大きな材料の高精度な加工が難しいこともあり、大きな材料でも段取りがより簡単な立旋盤が使われることが多くなっています。

(5)立旋盤:一般的な旋盤の主軸は横向きに材料を固定するのに対し、立旋盤では垂直方向の面盤に材料を固定して加工します。横向きで長い材料を回転させ加工すると、重力によるたわみにより中心に近い部分で芯のズレが起こる場合があります。立旋盤では長く重たい材料でも芯のズレが起こらず、正面旋盤より機械は大きくなりますが、重量物やアンバランスな材料の加工に適しています。

(6)タレット旋盤:汎用旋盤の心押し台の代わりに、複数のバイトを装備できる回転式の刃物台(タレット)を搭載したのがタレット旋盤です。タレットを回してバイトの交換ができるため、複数のバイトを使用して加工する作業を飛躍的に効率化します。自動でバイトを交換するNC旋盤が普及してきたため目立たない存在となりましたが、現在でも試作品や小ロット生産の現場で活躍しています。

(7)複合加工旋盤:NC旋盤にフライスの機能を搭載した工作機械で、旋盤加工からフライス加工まで対応します。数種類の機械を使って完成させていた部品を1台で作れ、材料の着脱作業や工程間の移動などの削減、さらに省スペースにもつながり工場全体の生産性の向上が可能になります。

旋盤の構成

汎用旋盤は主軸台、心押し台、往復台、送り装置、ベッド、刃物台、チャックなどで構成され、それぞれの役割を果たすことで多様かつ高精度な加工を支援します。

主軸台:材料を回転させる主軸やモーター、回転数や往復台の送り量を変換するための歯車などを内蔵します。

心押し台:主軸の延長線上に位置し、心押し軸を内蔵するのが心押し台です。心押し軸を材料の端に押し当てて回転を安定させたり、たわみを防いだりする役割があります。軸にドリルをつけて材料に穴開け加工をすることもできます。心押し台のハンドルを回転して、心押し軸を出し入れします。

往復台:ベッド上を前後方向に移動するのが往復台で、往復台上で縦横方向に移動する刃物台とともにバイトを移動させることで材料を加工します。

送り装置:刃物台を縦横方向に移動させる装置で、0.01mm以下の微細な動きで精密加工に対応します。

ベッド:主軸台と心押し台の間にある本体部分がベッドと呼ばれ、往復台が移動する土台となります。ベッドは、切削の際に発生する大きな切削抵抗を受けるため、十分な剛性を有し、加工精度を保つためたわみや振動をできるだけ抑える必要があります。往復台の動きのガイドとなる案内面の形状は主に山形と平形があり、往復台の運動精度が加工精度を大きく左右します。そのため、ベッドのすべり面は平削りした後、きさげ仕上げか研削仕上げが施されます。

刃物台:バイトを取り付ける装置が刃物台です。通常は往復台のサドルに刃物台を平行に装着して使いますが、刃物台に角度をつけることでテーパー削りにも対応できます。サドルは、刃物台をハンドルによる手動送りや、自動送りができる構造のエプロンと一体になっています。

チャック:材料を主軸に固定する装置です。爪で材料をつかむ機械式チャックには、スクロールチャックとインディペンデントチャックがあります。スクロールチャックは3個の爪を同時に動かすため、円筒形の材料の心出し作業が必要なく初心者でも簡単に扱えます。インディペンデントチャックは4個の各爪が独立して動作するため、円筒形でない材料でもチャックの中心に取り付けることができますが、心出し作業にはある程度の熟練度が必要になります。他にも、永久磁石や電磁石による磁力で材料を固定する加工物を吸引するマグネット式や、真空式チャックがあります。

卓上旋盤で用いられるコレットチャックは、材料をコレットと呼ばれる筒状の装置でつかむため接地面積が大きく、小さな力でもしっかり固定できます。正面旋盤の場合はチャックの代わりに面盤を使い、大きな材料を固定できます。

旋盤で利用するバイトの種類

材料に押し当てて削る刃物をバイトと呼び、オランダ語で工具の「ノミ」を意味する「バイテル(beitel)」が語源だと言われています。チップと呼ばれる刃先部分と、ホルダやシャンクと呼ばれる柄の部分を合わせてバイトとなります。チップとホルダ(シャンク)の構成の違いにより、大きく3種類のバイトに分けられます。

スローアウェイバイト:チップ交換式のバイトのことで、ネジや押え金でホルダに固定します。チップの摩耗や破損により切れ味が悪くなっても研磨する必要がなく、チップのみを交換するだけで繰り返し使えます。ランニングコストや生産性に優れているため、最も広く利用されているバイトの種類であり、ほとんどのNC旋盤で採用されています。チップには、超硬合金や、サーメット、ダイヤモンドなどが使われます。

ムクバイト:高速度工具鋼や超硬合金などで作られた、チップとホルダ一体型のバイトです。

チップだけの交換ができず、購入後も使う前にグラインダーなどで成形する必要があります。刃先が摩耗しても再研磨したり、自由に成形したりできるメリットがありますが、再研磨や成形には技術と経験が求められます。

付刃バイト:チップをホルダにロウ付けなどで溶接して固定されているバイトです。ムクバイトと同じく使用する前に刃先の成形が必要で、チップだけの交換ができないため磨耗した際は再研磨するか、ホルダごと交換しなければなりません。

旋盤を活用した加工方法

旋盤を使うと、機械の種類やバイトによって色々な加工に対応できます。

外丸削り:材料の外側にバイトを当てて円柱状に切削していく旋盤の基本的な加工方法で、外径加工とも呼ばれます。表面を削って綺麗に慣らす仕上げ加工や、大きく削り落として目的の形状への成形などに用いられます。切削面は製品の寸法に直結するため、高い加工精度が求められます切りくずは外側に飛ばされ、バイトに絡まると精度が狂う場合もあり注意が必要です。

テーパー削り:材料を円錐形など、円周が変化していく形状に加工する方法です。刃物台の角度を調整し、斜めにスライドしながら材料を旋削していきます。

端面削り:材料の端面を平面に削り、全長を短くする加工方法です。加工物の外周と中心部で回転速度が変化し、中心部では切削速度がゼロになるため仕上げ面が粗くなります。そのため、刃物台を傾けたり、送り速度を遅くして切削したりするなどの対処が必要になります。

中ぐり加工:穴をあけた材料の内側から、バイトを当てて内径を加工する方法です。切りくずが内部に溜まりやすいため、定期的な切りくず除去が必要になります。また、加工する穴が深くなると長いバイトを使うことになり、バイトの突き出し量が長くなるとたわみやびびりが発生しやすく、精度に影響します。刃の形状や加工速度を変えるなどの対処が必要な、難易度の高い加工法です。

突切り:円柱状の材料の外径に切り込みを入れ、不要な部分を切断する加工法です。突切りバイトは刃が細く折れやすいため、靱性(粘り)の高い刃を使用したり、回転数を落として切削油を使って摩擦を小さくしたりするなどの対処が必要になります。手に伝わる振動や音を確認しながら加工するなど、経験と技術が求められる加工法です。

ねじ切り加工:材料にねじ切り専用のバイトを当て、雄ネジや雌ネジの山を成形する加工方法です。雄ネジはバイトを外側から当て、雌ネジはバイトを内側から当て、バイトを送ってネジ山を作ります。小さな切り込み深さで数回にわたって繰り返し、10回程度繰り返して完成させます。

まとめ

旋盤にはさまざまな種類があり、それぞれメリットとデメリットがあることを理解できたのではないでしょうか。産業向けの切削加工では、自動かつ高精度な大量生産が可能なNC旋盤が主流となっています。しかし、汎用旋盤の基本構成や仕組み、原理の理解が不足していては技術力の向上は難しくなります。自動で加工をしてくれても、バイトの取り替え作業や潤滑油、切削油の管理、メンテナンスなど重要な作業が伴います。旋盤の仕組みをよく理解し、どのような手順で作業すればより効率的に高精度な部品を作れるのかを追求することが、技術力の向上につながるのです。