東レは2023年2月16日、炭素繊維複合材料「CFRP(Carbon Fiber Reinforced Plastics)」製モビリティ部材の高速一体成形技術を開発したと発表した。CFRP製モビリティ部材は、コア材として軽量な炭素繊維多孔質材料「CFRF(Carbon Fiber Reinforced Foam)」と、スキン材として力学特性に優れる熱硬化性プリプレグを使用したサンドイッチ構造体を有している。

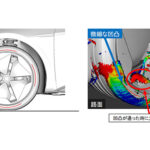

開発した技術で自動車ルーフをモチーフに作製したCFRP製モビリティ部材にて、従来のオートクレーブ成形と比べ成形速度が10倍という高速一体成形を達成。また、スチール製モビリティ部材と比べて50%軽量化している。

コア材としてウレタンフォームなどの発泡体、スキン材として熱硬化性プリプレグを使用したCFRP製部材のサンドイッチ構造体は、軽量性と剛性を両立する構造として、大型のパネル部材を中心に幅広く適用されている。しかし、製造時間の短縮や、モビリティ部材の軽量化へのニーズが高まっていた。

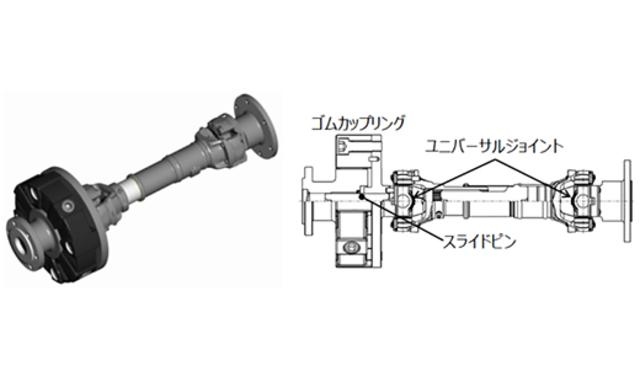

開発した高速一体成形技術は、同一金型内で、コア材となるCFRFとスキン材となる熱硬化性プリプレグを、同時に形状賦形、熱硬化成形、接着できるため、ワンショットのプレスで大型パネルを成形できる。

具体的には、プリプレグの硬化タイミングとCFRFの特徴である膨張を同期させ、短時間で一体成形している。また、プリプレグの熱硬化樹脂が多孔質体であるCFRFに浸透することで、スキン材とコア材が接着剤を使用することなく接着され、信頼性の高い接合構造を形成する。この技術により、CFRP製大型部材の高レート生産が期待できる。

また、従来のコア材よりも強度、弾性率、耐衝撃性に優れ、低比重(0.2~0.4)のCFRFは、サンドイッチ構造体の高性能化と軽量化を実現する。

実証モデルとして、プレス成形機にて、自動車ルーフの大型パネル部材(1.2m×1.2m×厚2.3mm)を成形速度10倍の5分で成形。剛性試験、塗装性、遮音性など自動車向け実用性を評価したところ、従来のスチール製と等価剛性で、50%の軽量化を達成している。特に重要となる落錘衝撃試験では、スキンコアの界面剥離を発生させず、優れた衝撃吸収性の発現を確認した。

今後、モビリティの電動化に対応する、軽量化や高レート生産が要求される部材での早期実用化に向け、研究、技術開発を推進していく。将来的には、軽量素材の価値を最大化できるUAM(アーバンエアモビリティ)や、ドローンなどのニューモビリティに代表される新領域への展開も目指す。