- 2024-5-9

- 化学・素材系, 製品ニュース

- CFRP, フッ素樹脂コーティング, 共和製作所, 切削加工, 半導体製造装置, 半導体製造装置用CFRP部品, 導電性, 炭素繊維強化プラスチック, 粉塵

共和製作所は2024年4月30日、導電性と粉塵対策を両立した半導体製造装置用炭素繊維強化プラスチック(CFRP)部品を発表した。半導体製造装置で使用されるCFRP部品の精度、導電性(帯電防止)、粉塵対策などの複数課題を解決している。

半導体製造装置の部品としてのCFRP部品には、相反する高い強度と高い弾性の両方の特性、軽量性、低熱膨張率、振動による変位が少ないことに加え、高い振動減衰性能、耐腐食性、高い耐疲労性、必要な方向性に強度を高める材料設計という大きな利点がある。

金属部品が主流だった従来の半導体製造装置は、重量が重く、熱膨張率が高く、耐熱性が低いという課題があった一方で、軽量という利点を有する樹脂には強度、耐熱性、寸法安定性といった課題があった。こうした課題は、次世代半導体製造装置の高精度化、高速化、小型化を阻害する要因となっていた。

半導体製造装置に対してCFRP部品はいくつもの強みを持っているが、実用化には加工が難しい難削材、導電性が少なく静電気を帯電しやすい、粉塵対策(加工面に粉や欠けが発生する)という課題がある。同社が開発したCFRP部品は、精密加工技術とフッ素樹脂コーティングの融合により、加工精度、導電性、粉塵対策の3つの課題を克服している。

加工精度に関しては、金属と同等の精密加工技術を用いることで、従来は難しかったCFRPの高精度な形状や寸法の製品化に対応する。CFRPの材料は、厚みの精度が低く、そのまま部品として使用するには精度上の問題があったが、表裏面を薄くカットすることで、厚みの寸法精度も出すことができる。

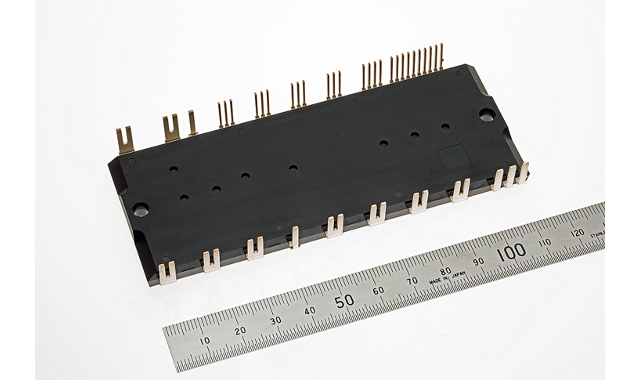

板厚10.0mmの振動吸収部品

また、CFRPの材料に切削加工を施し、本来導電性の少ない素材に導電性を付与できる。導電性を持つため、静電気を逃がしやすく、帯電を防止する。

切削加工で導電性を高めた精密機械部品

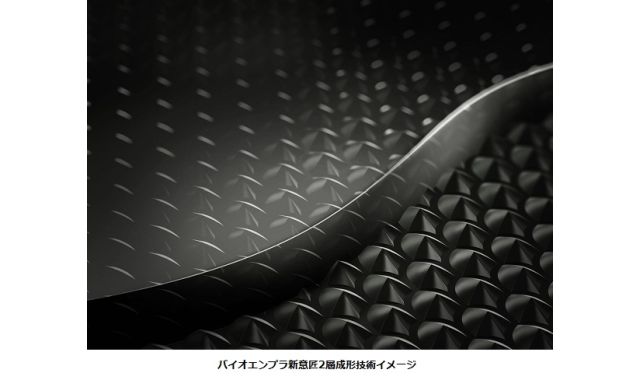

粉塵対策には、フッ素樹脂コーティングを採用。加工後の面へのフッ素樹脂コーティングにより、粉塵対策効果を発揮する。また、加工を行わない表面へフッ素樹脂コーティングを施すことで、帯電防止効果を持つ。加工を行わない表面と、加工後の面にそれぞれフッ素樹脂コーティングを施すことで、それぞれの面に異なる機能を持たせることができる。

中央部は板厚1mm削り出し(※板厚4.0mm→3.0mm)

こうした対策により、CFRP本来の利点を最大限に活かしたCFRP部品を半導体製造装置に使用でき、軽量化による装置小型化と省エネルギー化、安定稼働と長寿命化によるコスト削減、精密作業の精度向上と不良率削減が期待できる。

同社は今後、半導体製造装置用CFRP部品の受注拡大を目指すとともに、新たな市場開拓にも取り組んでいく。

関連情報

導電性と粉塵対策を両立した半導体製造装置用CFRP部品の開発に成功 半導体業界の更なる発展に貢献 | 株式会社共和製作所のプレスリリース