マツダは2019年1月10日、新日鐵住金、JFEスチールとそれぞれ共同で、1310MPa級高張力鋼板を用いた車体構造用冷間プレス部品の開発に世界で初めて成功したと発表した。 同社は、この1310MPa級高張力鋼板を取り入れた新世代車両構造技術「SKYACTIV-VEHICLE ARCHITECTURE(スカイアクティブ ビークル アーキテクチャー)」を、新型「MAZDA3」から順次、採用していくとしている。

高張力鋼板は薄肉で必要な耐力を確保できるため、自動車の部材に用いることで車体をより軽量化でき、操縦安定性能の向上や燃費性能の改善に貢献できる。他方、衝突安全性能を確保するために高い強度も求められており、より高強度な鋼板の適用が期待されていた。

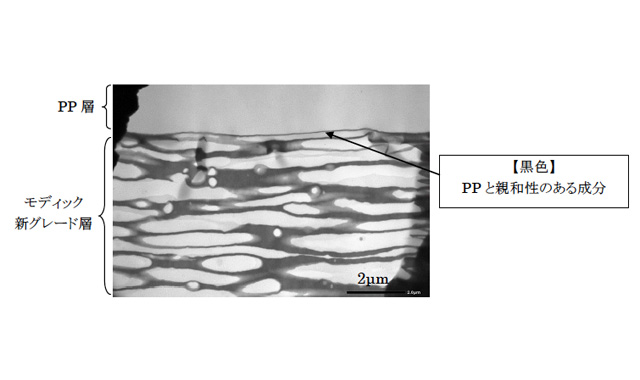

これまで冷間プレスで成形した部品を車体構造に採用する場合、成形性や加工後の寸法精度の確保の難しさから、高張力鋼板の強度は1180MPa級の採用に留まっていた。しかし、今回それぞれが共同で技術開発に取り組み、適正な製造条件を定めることで1310MPa級高張力鋼板の採用が可能となった。

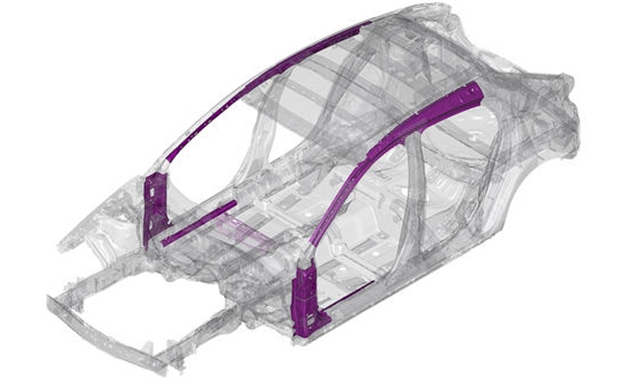

新型MAZDA3に1310MPa級高張力鋼板を採用した部品は、フロントピラーインナー、ルーフレールインナー、ヒンジピラーレインフォース、ルーフレールレインフォース、No.2クロスメンバー、サイドシルインナーレインフォースだ。従来車の同部品と比較して、合計で約3kgの軽量化を達成したという。