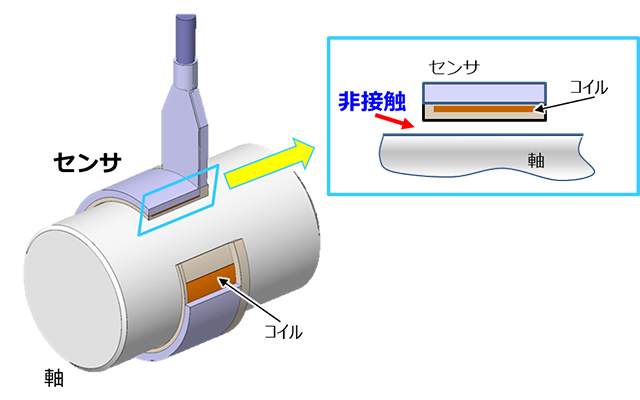

日本精工は2020年7月7日、自動車の駆動軸のトルクをリアルタイムで測定する非接触式のトルクセンサーを開発したと発表した。小型かつシンプルな構造により、これまで困難とされていた量産車への搭載が可能となっている。

同センサーは、駆動軸のねじれを磁気で計測し、トルクを検出する。センサーを非接触式とすることでよりシンプルな構造が可能となった。また、センサーの軸への接触による摩耗が発生せず、高い信頼性を生み出した。さらに、コイルの巻き方が最適化されたことで軸方向の長さが半減し小型化されたほか、材質の改良により高感度を実現した。

今回開発された非接触式トルクセンサーを搭載することにより、変速時や加減速時などのトルク変動を緩和し、滑らかで快適な乗り心地を実現する。トルクを常時監視することで、異常な状態を検出し故障予知ができる。

自動車の電費/燃費を改善することもできる。二段変速EV(電気自動車)に用いて変速ショックを吸収することで、大きな段間比が実現でき、電費が7%改善する。また、ベルトCVT(無段変速機)車では、ベルトを挟む油圧を抑えて変速機の損失を改善し、燃費を1.05%低減する。

溝やめっきなどの特殊な加工を駆動軸に施す必要がなく、量産車で採用されている材料や表面処理技術をそのまま使用することが可能で、量産への適用が容易となっている。同社は今後実用化を進め、2030年に同センサーの売上として60億円を目指す。