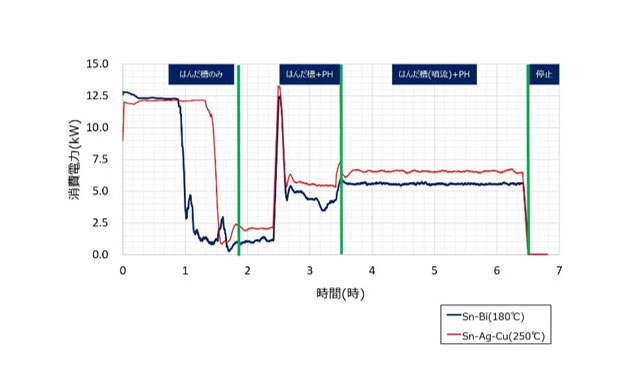

はんだ槽の消費電力

パナソニックは2022年8月3日、世界で初めて、家電製品の量産に低温はんだを用いたフロー実装を適用したと発表した。フロー実装に適したスズ(Sn)とビスマス(Bi)の合金はんだ(Sn-58Bi)と、Sn-58Bi専用のフラックスを開発し、はんだドロスを低減している。

鉛の有毒性を考慮した鉛フリーはんだが主流となっているが、鉛フリーはんだには、はんだの融点が高くなるという問題があった。融点が184℃以下の低温はんだと呼ばれるはんだがあり、SnやBiをベースにし、はんだの融点を下げる開発が進められているが、当初は実用化に至っていなかった。

しかし、温度条件や各種信頼性の確認が進み、高密度実装に用いられるリフロー実装での採用が増加。同社は家電製品では2012年から他社に先駆け、低温はんだのリフロー実装を量産適用している。

一方、家電製品などで多く用いられるフロー実装は、プリント基板の実装部に、加熱して液体状になったはんだを噴流するため、供給量のコントロールが難しいことに加え、はんだ槽の表面に浮くはんだの酸化物(はんだドロス)の生成などが課題となり、低温はんだの実用化は困難だった。

そこで同社は、材料メーカーと協力。はんだ組成を最適化し、フロー実装に適したSnとBiの合金はんだ(Sn-58Bi)、Sn-58Bi専用のフラックスを開発した。さらに、温度や噴流条件など実装条件を最適化するとともに、新たに開発したフラックスを採用。はんだドロスを低減し、世界で初めて、家電製品の量産に低温はんだを用いたフロー実装を適用した。

Sn-58Biは、これまでの鉛フリーはんだと比べ、融点が約90度下がり、はんだ槽の温め、はんだの溶融、実装、作業効率の向上(はんだ槽が早く温まることによる実稼働の前倒し)によって消費電力が低減、実装工程全体で約30%の省エネ化を図った。

また、CO2排出係数が小さいBiを活用し、現在使用している鉛フリーはんだからの置き換えを促進。Sn-58Biへの切り替えにより、CO2排出量を削減する。さらに、比較的価格が安定しているBiの含有量が多い低温はんだの使いこなしにより、コストをこれまでの鉛フリーはんだと比べ約30%削減する。

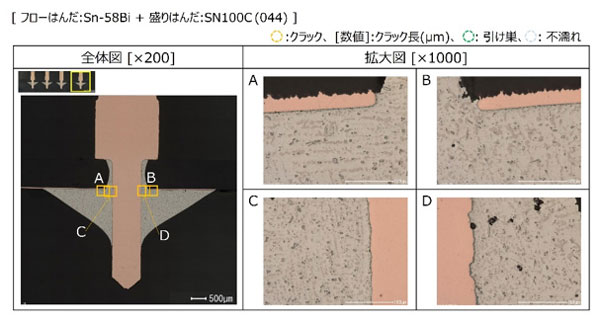

落下衝撃試験や、はんだ付け性評価、基板の組み立て時にかかる負荷を想定したたわみ負荷評価などを実施しており、実用に耐えうる信頼性も確保している。

断面解析結果