- 2023-2-16

- 技術ニュース, 機械系, 海外ニュース

- Cleaner Production, CO2, COURSE50, ULCOS, コークス, バーミンガム大学, ペロブスカイト, 二重ペロブスカイトBa2Ca0.66Nb0.34FeO6, 低温湿式電解精錬, 分離回収技術, 学術, 座礁資産, 水素還元, 炭素リサイクルシステム, 炭素リサイクル循環ループ, 純酸素転炉, 鉄鉱石, 鉄鋼石還元技術, 鉄鋼製造, 銑鉄(せんてつ), 電気アーク炉, 高炉炉頂ガス

イギリスのバーミンガム大学の研究チームが、鉄鋼製造におけるCO2排出量を90%削減する「炭素リサイクルシステム」を考案した。既存の高炉に適用できる画期的な手法であり、イギリスだけでも5年間で12億8000万ポンド(約2064億円)のコスト削減を可能にし、CO2排出量を2.9%も減らすことができる。ペロブスカイトの熱化学反応により、高炉炉頂ガスに含まれる大量のCO2をCOとO2に分解して、COを再び高炉に吹き込み鉄鉱石の還元に再利用する「炭素リサイクル循環ループ」を構成するもので、研究成果が『Cleaner Production』誌の389巻(2023年2月20日号)に論文公開されている。

鉄鋼製品の多くは、鉄鉱石から銑鉄(せんてつ)を生産する高炉と、銑鉄を鋼に変換する純酸素転炉を通して製造されている。これは本質的に炭素集約型のプロセスで、石炭の高温乾留によって生産されるコークスを用い、高炉で鉄鉱石を還元して銑鉄を生産する。この際に高炉の炉頂ガスとして大量のCO2を発生しており、世界におけるCO2排出量の9%を占めているという。

このため日本のCOURSE50やEUのULCOSなどの国家プロジェクトにおいて、水素による鉄鋼石還元技術、排出CO2の分離回収技術などによる排出削減が探求されている。また、既存の高炉や転炉を段階的に廃止し、低温湿式電解精錬や水素還元によってスポンジ純鉄を製造し、再生可能電力による電気アーク炉で鋼を生産する手法も提案されているが、「電気アーク炉の建設には10億ポンド(約1613億円)の費用がかかり、気候変動に関わるパリ協定の達成に残された時間内では経済的実効性がない」と研究チームは考えている。

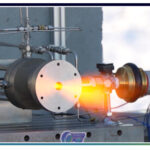

研究チームは、既存の高炉と転炉を活用することを前提として、高炉炉頂ガスから発生する大量のCO2を改質、還元ガスとして再び高炉に吹き込んで活用する炭素リサイクル循環ループの開発にチャレンジした。炉頂ガスの再利用自体は、コークスの生産に必要な良質粘結炭の供給不安のために、高炉に投入するコークスを削減することが大きな課題であった1970年代から検討されてきたが、未だ実用化プロセスとして実現していない。

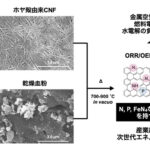

研究チームは、太陽電池として開発が進んでいるペロブスカイト系材料の熱化学反応に基づく触媒機能によって、CO2をCOとO2に分解できることに着目し、700〜800℃の比較的低温においてCO2分解反応を可能にする「二重ペロブスカイトBa2Ca0.66Nb0.34FeO6」を選択すれば、収率良くCOを発生できることを明らかにした。

このプロセスを炉頂ガスに適用することで、イギリスの鉄鋼生産において7億2000万ポンド(約1162億円)の設備投資でCO2排出量を88%削減でき、コークス使用量の低減や副産物O2の転炉での活用などによって、5年間で12億8000万ポンド(約2064億円)のコスト削減が可能だという。脱炭素化に伴う高炉や転炉などの「座礁資産」を救済し、イギリス鉄鋼産業の競争力向上に資すると期待している。現在、提案システムに関する特許を申請しており、工業化研究についての連携先を探している。