日立製作所(以下、日立)は2017年2月15日、半導体向けの3Dプリント技術を開発し、振動や加速度などの計測に使われる微細なセンサ(MEMSセンサ)の製造期間を短縮したと発表した。IoTで求められる様々な仕様のセンサを少量、短期間で製造できる。

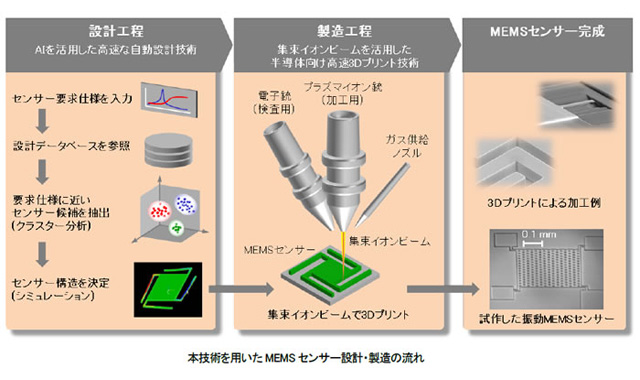

今回の技術は、3Dプリント技術に加え、センサの形状や寸法をAI(人工知能)で自動設計する技術を用いている。同社が保有するMEMSセンサの設計データの中から要求仕様に近い候補をAIのクラスター分析により抽出。その構造をベースに、構造と性能の相関を解析した結果に基づいたシミュレーションを行って、仕様を満たすセンサの構造を決定する。

センサ構造の設計図をもとに、1000分の1mm以下の集束イオンビーム(FIB)を照射し、3Dプリントで微細なMEMSセンサの構造を形成する。従来、分析用途で利用されてきたFIB装置は加工速度が遅かったが、今回、日立ハイテクノロジーズ及び日立ハイテクサイエンスとの共同開発により、FIB装置のイオン源にプラズマイオン源を用いてビームの高出力化を実現。加工速度を大幅に向上した。

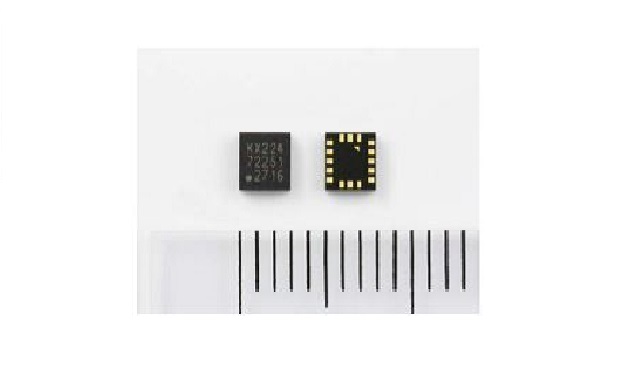

同社では今回の技術の適応事例として、工場のモーターなどの故障予兆検知を目的とした、20kHz以上の高い周波数の信号取得に特化した振動MEMSセンサを試作。1個あたり5時間で製造できたため、100個であれば1カ月で設計・製造可能であることを確認したという。

従来MEMSセンサは、工場で大量生産され、設計・製造に3カ月から1年程度を要していたが、今回の技術により、現場のニーズに合わせた多様なMEMSセンサを迅速に提供できるとしている。