三菱電機は2018年10月23日、金属3Dプリンターを使って連続造形した際の熱蓄積による形状の崩れを防ぎ、高精度な造形を可能にする点造形技術を開発したと発表した。

金属3Dプリントの主要な造形方式の1つとして、金属粉末を溶融結合させた層を積み重ねて造形するPBF(Powder Bed Fusion:粉末床溶融結合)方式がある。しかしPBF方式では、造形に時間がかかり、造形物の内部に空孔が生じやすいといった課題があった。

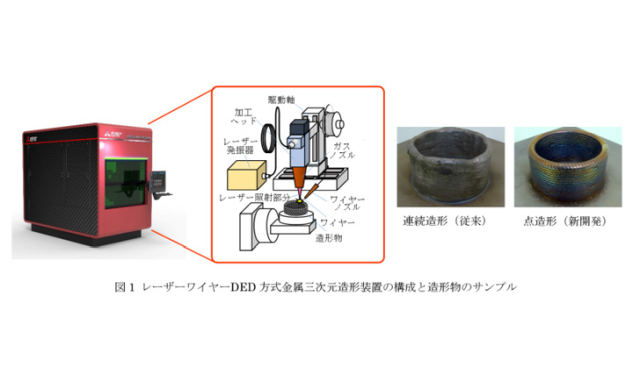

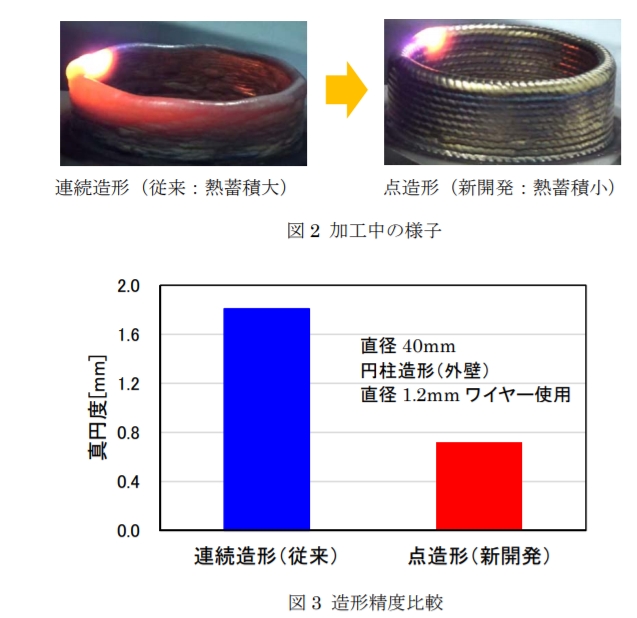

PBF方式以外の造形方式として、レーザーの照射部分に金属ワイヤーを直接供給して溶融付着させるレーザーワイヤーDED方式などがある。しかし、従来のレーザーワイヤーDED方式では、レーザーを連続的に照射し続けると、礎となる部分に熱が蓄積して高温になってしまっていた。そこに新たな溶融材料を堆積させると凝固に時間がかかり、重力の影響で形状が崩れる恐れがあった。

そこで三菱電機は今回、レーザーワイヤーDED方式を採用した金属3Dプリンター向けに、独自のレーザー技術とCNC技術を活用し、点状の造形を繰り返す独自の点造形技術を開発。レーザーをパルス状にして照射することで入熱を必要最低限に抑え、冷却時間を設けて礎部分への熱蓄積を抑えられるようにした。合わせて、ワイヤーやシールドガスの供給、レーザー照射点の位置や移動速度を、レーザーの照射と同期して適切に制御することで、形状の崩れの抑制を図った。その結果、従来の連続造形技術に比べると、同社比で形状精度が60%向上している。

さらに今回の点造形技術を使えば、高温部分が点状の狭い範囲に限定されるため、シールドガスの酸化防止作用が高温部分全体に行き渡り、造形物表面の酸化を同社比で20%以上抑制する効果も得られるという。

今回の方式を採用すれば、中空形状や上部がひさし状に張り出している形状など、さまざまな形状の金属3Dプリントが可能だ。他の加工法で製造した部品へ付加する造形にも対応できるため、肉盛補修などにも活用できるとしている。航空機や自動車の部品製造におけるニアネットシェイプ化や肉盛補修など、幅広い用途での利用を見込んでいる。

今後は操作性の向上を図り、2020年度の製品化を目指す計画。2018年11月1日から東京ビッグサイトで開催される「第29回日本国際工作機械見本市(JIMTOF2018)」にも参考出品する。