- 2023-5-12

- REPORT, 機械系

- 3Dプリンター, 3Dモデル, Fusion 360, Maker Faire Kyoto2023, Weave Harisa, べら針, ものづくり, テンションカム, プラグイン, メリヤス編み, モデリング, 機械, 歯車, 転載, 靴下, 靴下編み機

靴下を自分で作りたい! と試行錯誤するうちに、19世紀半ば頃に発明された手回し式の靴下編み機の存在にたどり着きました。3Dプリンターを使って、自分の靴下を編むのにちょうどいい機械を作ってみました。

靴下編み機にたどり着くまで

靴下は楽しい。カラフルなものだったり、動物や恐竜の総柄だったり、ちょっと表に着るのは勇気がいるものでも身に着けやすいところが好きです。自分の着るものはできるだけ自分で作るのが私の信条。靴下も自分で作ってやろうと試行錯誤してきました。

靴下は伸縮性が大事なため、布を縫うのではなく編んで作られています。市販の靴下の中には薄くて布のようなものもありますが、よく見ると編み目があるのが分かります。そのため、ミシンを使った縫物ではなく、編み物の技術が必要となってきます。

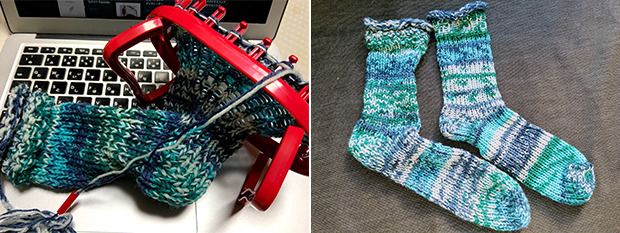

靴下を作ろうとして初めに試したのは、おもちゃの編み機。取っ手を回すと筒状に毛糸を編める子ども用のおもちゃです。小さいころ大好きで、おばあちゃんの家に行くたびに遊んでいました。手編みの技術がなくても編め、また手編みに比べて素早く編めるのが良いところです。

懐かしい人もいるかもしれない、おもちゃの編み機。全て樹脂製。

おもちゃの編み機で作ってみたのが、この靴下。足先側のパーツと足首より上のパーツをはぎ合わせて作っています。オーバーソックスとしてはまぁまぁ使えはしたのですが、

- ふわふわしていない毛糸だとスカスカになってしまう

- はぎ合わせ部分の伸縮性がなく、足を入れにくい

- ふくらはぎ部分の伸縮性がなく、ずり落ちる

と、普段使いの靴下としては満足できるものにはなりませんでした。

もこもこで履き心地はいい

そこで、はぎ合わせなくても足首/かかとを作るやり方を知りたいなと調べていて見つけたのが「オーバルニットルーム」。商品画像には、しっかりかかとのある靴下が載っています。仕組みとしてはおもちゃの編み機と同じ、ただし編むところは手で行います。これでやり方が分かればおもちゃの編み機でかかとを編めるかも? また、靴下専用の毛糸があることも分かったので使ってみました。

かかともあり履きやすい靴下ができたのですが、だいぶ厚手。細い糸で作るとレースの靴下のようなスカスカの靴下になってしまいます。おもちゃの編み機もオーバルニットルームも、編み目が粗くなってしまい理想の靴下にはなってくれません。

だいぶ靴下らしくなったし、構造がなんとなく分かってきた

ここで、「いったん正攻法で学ぼう」と手編みで靴下を編み始めました。手編みは避けていたのですが、編み物の基本も分からないところから始め、四苦八苦しながらなんとか編み上げます。履き心地もよく、驚くほど暖かい、理想的な靴下ができました。

ただ、一足作るのになんと3カ月。初心者のスピードだからにしても、あまりに時間がかかる……。1時間編んで1cmくらい伸びる、というゆったりした世界。編むの自体は楽しいのですが、靴下は穴が開くこともあって必要な枚数も多く、もっとさくっと作りたい。おもちゃの靴下編み機を改造する方向でなんとかできないか? と考えました。

出かけた先で暇があれば編めるように持ち歩いて編み、できた時の感動はひとしお

そこで筒状の編み機について調べていた時、海外のYouTubeで見かけたのがヴィンテージの家庭用靴下編み機。手編みで編んだ靴下と同じ、いえ、それ以上の靴下が1時間もせずに編まれています。「私が求めていたのはこれだ! 」と興奮しました。

手回し式靴下編み機とは

手回し式靴下編み機は、ハンドルを回すことで筒状に毛糸を編める機械です。おおまかな仕組みはおもちゃの編み機と同じですが、本体と針(オーバルニットルームでいうピンの部分)が樹脂ではなく金属でできています。針は細く、また、針自体に可動部があることで、細かな目を素早く編み上げることができます。

今回、制作した手回し式とは異なりますが、靴下編み機の原型は16世紀にウィリアム・リー (1563–1614)というイギリス人の牧師が発明しました。きっかけは妻が内職として靴下を手編みしていたことだそう。妻を楽にしようと発明したとか、もっと自分と過ごす時間をとってほしくて靴下編み機を発明したとか言われています。発明には10年近くかかったらしいのですが、後の二人は幸せになれたのか気になっています(その後の話は書いていませんでした)。

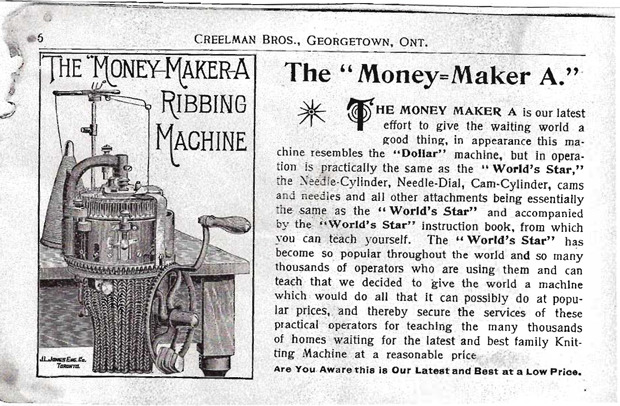

1895年のカタログ「お金製造機」的なネーミングが強い。

https://www.angoravalley.com/sockmachines/manuals/dollarmaker/Creelman_Catalog_1895.pdf

より

今回再現する手回し式の靴下編み機を開発したのは、ヘンリー・ジョサイア・グリズウォルド(1837-1929)というアメリカ人。高額だったため個人の趣味用途というよりは、女性が内職で靴下を製造・販売するための製品だったようです。アメリカだけでなくヨーロッパにも普及したようですが、19世紀後半には蒸気機関の台頭とともにニット産業は工場生産にシフトしました。

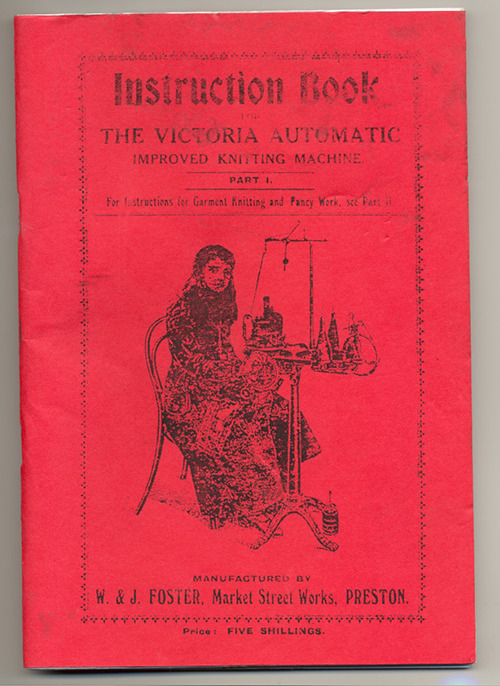

20世紀初頭のものと思われる靴下編み機の説明書。靴下編み機を調べていると「ヴィクトリア朝時代の」という文言をよく見る。

https://www.sockknittingmachines.com/manuals/foster/Foster1.pdf

より

購入したいと思ったのですが、日本で作っているところはないのはもちろん、販売しているところもありません。海外でもヴィンテージ品の出品自体が少なく、新品の情報も当時はうまく見つけられませんでした。

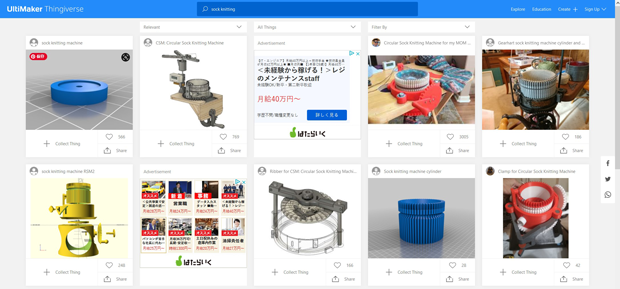

3Dプリンター製の靴下編み機を見つけたので作ってみた

そのまま忘れていたのですが、靴下にどんどん穴が開き、そろそろ買い足さねばというタイミングでふと靴下編み機について調べ直してみました。すると、3Dプリンターで作った靴下編み機を販売しているサイトが。また、YouTubeにも靴下編み機の動画がいくつも上がっていたり、英語の購入まとめサイトがあったり、愛好者のfacebookグループがあったり。さらには、3Dモデルの共有サイトにもいくつかデータが上げられていました。

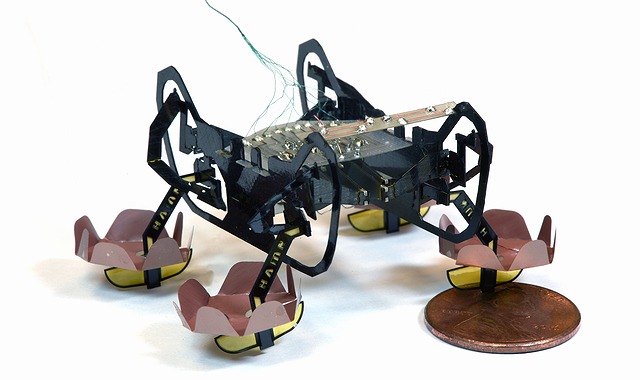

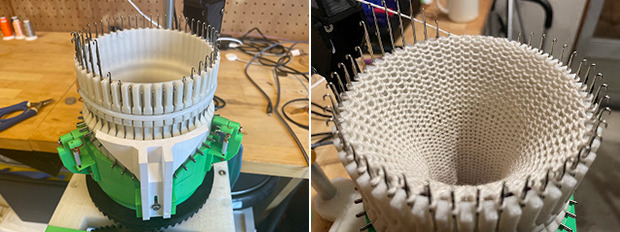

そこで、海外の方が作った靴下編み機を組み立ててみました。無料のモデルは3Dプリント以外に金属加工が必要で組み立てが難しいと書かれていたことや、針の入手性から有料のモデルを購入。データが約4000円、フィラメントが約2000円、その他針やねじ、センサーなどで合計1万円ほどかかりました。

パーツの一部。40個ほどのパーツをねじ止め、パイプのカット等も必要

パーツ数が多いのと、大きいパーツもあるので印刷だけで数日かかりました。さらに組み立て説明がざっくりだったり、研磨をしっかりしてやらないと動かなかったりと、調整は大変でした。最終的には2週間かかりましたが、なんとか筒を編めました!

編む機構に感動する

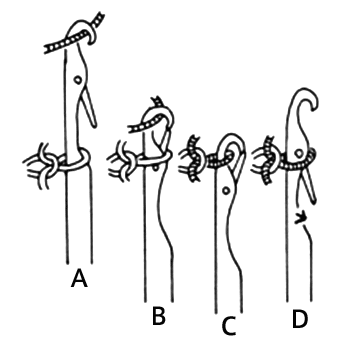

動かしてみて、うなったのが編む仕組みです。特に針部分は、小学生の時の糸通しを使った時並みの感動でした。針にベラという可動部分があり、

- 通常ベラが開いているため、新しい糸はフックにかかります

- 針を下げると前の糸がベラにかかることでベラが閉まります

- ベラが閉まっているため、新しい糸は前の糸の輪をくぐることができ、新しい目(輪)ができます

- 針が上がるとベラが開き、新しい糸がかかる状態になります

1~4を繰り返すことで、メリヤス編みが行われます。単純な仕組みで編み物を成立させているの、美しいですね。

べら針/編み目の作り方

上記の通り編むには針の上げ下げが必要で、これはカムによって行います。針の根本の飛び出し部分(バット)が緑の小さな部品の部分で上がり、白い大きな部品(テンションカム)部分で下がります。テンションカムは下がり幅を決める部品です。位置を調整できるようになっていて、靴下の直径や糸の密度を調整するのに使います。

小さな緑の部品は両側にあり、それぞれ右回り/左回りの時に針を上げます。反対回りの時にはバットは下側を通るので、針は上がりません。

それぞれ単純な仕組みですが、よくできているなぁと感心します。現代の産業用の靴下編み機も、自動化してはいるものの、基本的な構造としては同じ。やー、すごいです。

靴下編み機で編んだら超スピードで編めた(自分比)

いくつか練習をして、靴下を編んでみます。編み方を調べながらで編むのに、片方で半日くらい。かなりいいものができました。初心者が手編みで編んだものより、目も揃っていてきれい。3カ月かけていたのに比べれば、かなりのスピードですね。とはいっても手編みでも早い人は一日で編めるそうなので、現状ではどっこいどっこい。ただ、靴下編み機も慣れればさらに早く、30分ほどで編めるようです。

うまく編めるとさらに欲が出てきて、もっと細かい目で編んだものが作りたくなりました。上の靴下は少し太めの毛糸で、一周48針で編んだのですが、一周60針や72針で編みたい。ということで針の多いシリンダーを使ってみたのですが、どうも自分の足には大きすぎるものができるか、硬すぎて編めないかで、なかなかうまく編めません。これはもしかして作者の足サイズ、つまり海外の男性サイズがベースになっているのでは? 海外男性、足デカそうですよね。ということで日本人の女性サイズでも楽に編める、シリンダーの小さなバージョンを自分で作ることにしました。

オリジナルの靴下編み機を作ってみた

サイズの他にも気になっていることがありました。組み立てと調整が大変だったことや、見た目、そして何より針の入手性です。家庭用靴下編み機用の針はアメリカから取り寄せる必要があり、時間的にも値段的にもコストが高いです。そのため、より手に入りやすい家庭用平編み機の針を流用しているのですが、それでも海外(中国)から取り寄せる必要があります。品質が微妙だったこともあり、できれば日本で売っている針を使いたいなぁ、と思っていたところ、こんなツイートを見かけました。

年末に、長年倉庫で眠っていた針を整理しました。

昔流行っていた「家庭用編み機」用の編み針です。

このままなのも可哀想なので、最低限残し、リサイクルor必要な方に差し上げれたらなと思います。

使い道の限られた針ですが、ご興味のある方はご一報ください。

編み機用途以外でもOKです😊 pic.twitter.com/uVMgK4mOu0

— よねと @WEAVE HARISA (@WeaveHarisa) 2023年1月10日

Weave Harisaさんは、編み機の針を製造している岡山県の工場です。「これは! 」と連絡をとったところ、いくつかサンプルをいただき、その中から、相性の良かった種類を選び、試作分を譲っていただきました。

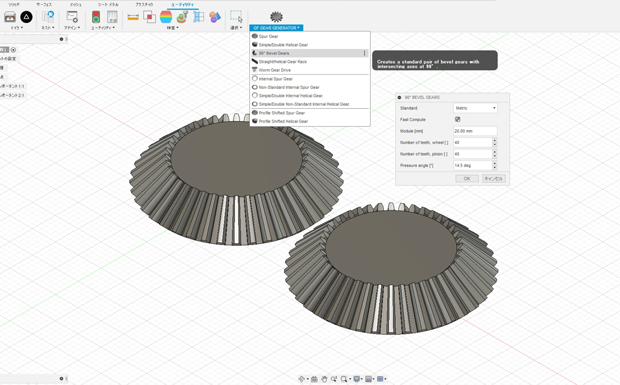

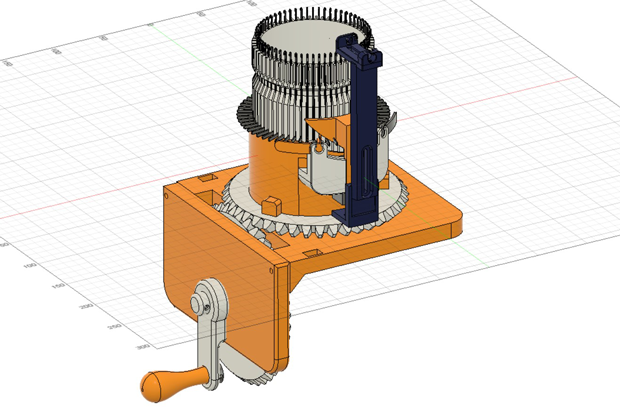

針が決まったら、組み立てた靴下編み機、おもちゃの編み機や資料を参考にモデリングしていきます。機構ものの経験は少なく、歯車の計算とか難しそう〜とびびっていたのですが、Fusion 360のプラグインで3分でできました。プラグイン、偉大です。

こつこつとモデリングしていき、

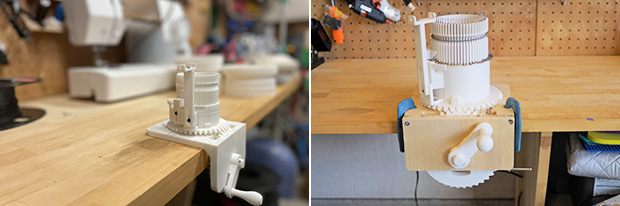

縮小版を作ってテストします。実際作ってみると3D上では気がつかなかった問題も出てきました。例えばハンドルのギア。軸とギアを一体化させたせいで、組み立てでギアがハマらないという問題が。ベースを分割したり、細かい修正をいくつか行ったりして、きれいに回転して動くようになりました。

基本的な動きはOKそうです。満を持して1/1サイズを出力し、組み立てます。初めに作った編み機よりもかなり軽快な動き。これはいけるぞ! と編んでみると、全く編めません。調べてみたところ、どうも針の下がり具合が足りないようです。修正を繰り返し、やっと編めるようになりました。

うまく動かなかったり壊れたりした、ボツ部品の一部たち

購入したデータより改善してやるぞ! という気持ちで始めたのですが、実際に動かし修正を加えていくと、段々とオリジナルに近い構造になっていく部分も。「なるほど、こういう理由でこうなっているのか」と納得するとともに、悔しい気持ちになりました。ともあれ、全体的には組み立てやすく、スムーズに動くようになったので良しとしましょう。

オリジナルの靴下編み機で靴下を編む

試しに編んでみると、以前の編み機では難しかった毛糸と針数の組み合わせでも苦労なく編めます。いざ、靴下編みスタート。編み始めには毛糸の筒をセットします。重りをつけ、ハンドルを回すと、どんどん編み地が伸びていきます。安定するまではいらない毛糸で編みます。

ある程度編んだら、とっておきの毛糸を使っていきます。足首側から編んで、かかとまでいったら手作業タイム。針を半分上げ、往復させます。往復するごとに端の針を一本ずつ上げて目を減らし、減らし終えたらまた針を下げて目を増やしていきます。靴下を編んだことがない人、編み物をしたことがない人にはイメージしにくいかもしれませんが……とにかくコツコツやると魔法のように立体ができてきます。

あとは足の長さ分だけグルグルハンドルを回し、かかとと同じようにつま先も形を作ったら、最後に少しいらない毛糸で余分に編んで取り外します。この取り外す時がなんとも気持ちいい! カカカッという音と共に、きれいに編み地が外れていきます。

この時点では余分な部分がくっついています。糸を引っ張るときれいに分離するんですが、この瞬間も気持ちいいですよ。最後に開いているつま先を手ではいだら完成です。

編み始めてから大体3時間。靴下の出来上がりです! ちょっと調子に乗ってハンドルをくるくると回しすぎましたね。若干長さが長くなってしまいました。が、しっかり靴下が編めましたよ!

古い道具を作ってみるのは楽しい

靴下編み機を作ってみて、単に靴下ができるというだけでなく、機械を知れた点が面白かったです。古い機械、構造としては単純でありながらよく考えられていてとても興味深いですね。

ちなみに靴下編み機は今後も改良をしていくつもりです。Maker Faire Kyoto2023で出展予定、その後もTwitter(@CSMsJP)で情報発信していきます。

(fabcrossより転載)

参考資料

https://www.naigai.co.jp/museum/history/start/

https://www.knittingtogether.org.uk/behind-the-scenes/the-people/william-lee-1563-1614/

https://www.angoravalley.com/csm_instructions.html

編集部追記(2023年3月30日)

靴下編み機の歴史的背景については、慶應義塾大学文学部 山道佳子教授のご協力のもと、初出掲載後から内容を修正しています。(編集担当:越智)

関連情報

手回し式靴下編み機を作って靴下を編んでみた(掲載元: fabcross)

ライタープロフィール

ライタープロフィール

むらさき

「自分が必要なものを作る」をテーマに衣食住に関わるものを作るコミュニティFARMTORY-LABを主催。シェアハウスをベースに電子工作やデジタルファブリケーションを使いつつ植物を育てたり、服やバッグを作ったりしている。MakerFaireTaipei等、ものつくりイベントに出展、登壇等。

ゼンリンでの商品企画職を経て、「ほぼなんでも作る」講座FabAcademyでデジタルファブリケーションを学びFabMasterに。現在はフリーランスとして、企画・デザイン・プロトタイプ制作・ライティングなどを行う。