- 2021-4-21

- ニュース, 技術ニュース, 電気・電子系

- インプリント技術, ダイヤモンド, ダイヤモンドウエハー, ダイヤモンド半導体, 平坦化技術, 機械的ダメージフリー, 炭素固溶, 研磨技術, 研究, 金沢大学

金沢大学は2021年4月20日、同大学ナノマテリアル研究所の研究グループがドイツDiamond and Carbon Applicationsと共同で、ダイヤモンドの研磨代替技術となる機械的ダメージフリーの平坦化技術を開発したと発表した。

ダイヤモンドは、高い絶縁破壊電界やキャリア移動度、熱伝導率、長時間の量子情報保持といった特長を有しており、次世代のワイドバンドギャップ半導体としての実用化が期待されている。一方で、ダイヤモンドは物質中最大の硬度を有しており、化学的にも安定しているため、研磨や加工が困難なことが課題となっている。

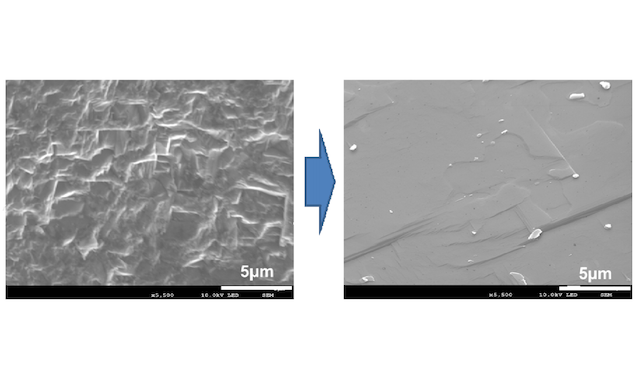

ダイヤモンド表面の平坦化には、一般的にスカイフ研磨が用いられている。しかし、スカイフ研磨はダイヤモンド粒子を用いた機械研磨であるため、ダイヤモンド表面に機械的なダメージが入りデバイス特性が劣化する。このため、機械的ダメージフリーで低コストかつ大量生産可能なダイヤモンド平坦化プロセスの開発が求められていた。

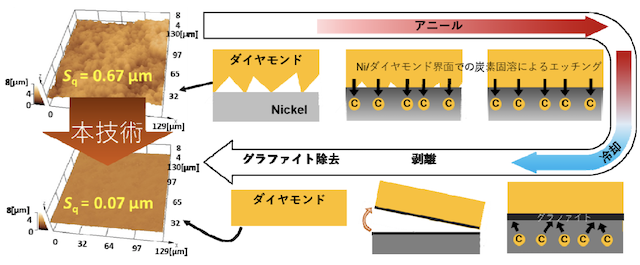

今回の研究では、平坦なニッケル基板とダイヤモンド基板を接触させてアニール処理を施すことで、ダイヤモンドの凸部分のみを効率的にエッチングすることに成功した。同研究グループは2021年2月、ニッケル中への炭素固溶によるダイヤモンドエッチングを基軸としたニッケル鋳型を用いたダイヤモンドのインプリント技術を発表している。今回は、この機械的なダメージが入らないインプリント技術を応用した。

今回開発したダイヤモンドウエハー平坦化技術のメカニズム

冒頭の画像は、単結晶ダイヤモンドの表面を走査型電子顕微鏡で撮影したもので、左が平坦化技術処理前、右が処理後の写真となっている。

今回開発した技術を発展させ、ダイヤモンドウエハー研磨技術の課題となっていた機械的ダメージフリー/大面積化/低コスト化を実現することで、ダイヤモンド半導体の実用化が進むことが期待される。