産業技術総合研究所は2023年1月31日、同研究所の極限機能材料研究部門 ナノポーラス材料グループが、窒素酸化物をアンモニアに触媒変換する新たな手法を見出したと発表した。燃焼排ガス中の窒素酸化物を化学原料として資源化できる触媒材料を開発している。

火力発電所やゴミ焼却場といった燃焼施設で生じる窒素酸化物(NOx)は、環境汚染や健康被害の原因となる。このため、燃焼施設から排気ガスとして排出する際は、通常触媒技術により還元剤を用いて窒素(N2)に無害化している。ただし、N2は安全な一方で、別用途に使用することはできなかった。

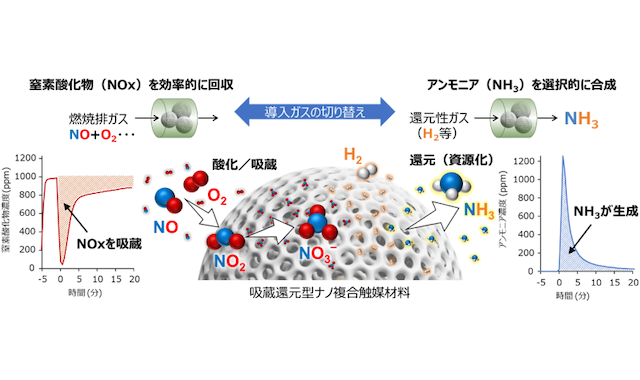

同研究所は今回、吸蔵のためNOをNO2に酸化できるほか、吸蔵したNOxをNH3に還元できる触媒成分とNOxの吸蔵成分をナノ空間内で複合化させた触媒材料を調製した。

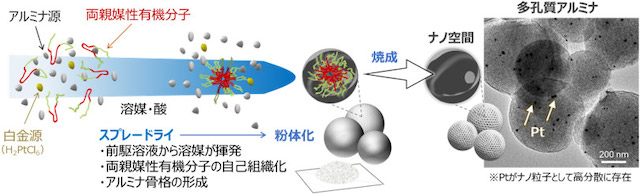

同材料の調製には、同研究所が以前独自に開発したnmスケールの均一な孔を導入する多孔質アルミナの合成法を応用している。

同手法では、まず両親媒性有機分子、アルミナ源を含む前駆溶液を調製する。次に、スプレードライ法を用いて前駆溶液から溶媒を揮発させることで、両親媒性有機分子とアルミナ源が自己組織化し、アルミナー両親媒性有機分子ナノ構造体の粉体を回収できる。

多孔質アルミナの合成法を用いた触媒成分の一段階導入プロセス

今回、触媒成分を白金(0.9wt% Pt)に統一し、その後に吸蔵成分として適量のバリウム(Ba)種もしくはカルシウム(Ca)種を複合化した2種の触媒材料(Ba/Pt@mAl2O3、Ca/Pt@mAl2O3)を作製した。

次に、NOxの還元によるNH3合成を評価した。Ba種を吸蔵成分として用いた触媒材料(Ba/Pt@mAl2O3)に、燃焼施設の排ガスをモデルとしたガス(0.1%の一酸化窒素(NO)と10%のO2を含むN2)と還元ガス(1%のH2を含むN2)を1時間ずつ交互に流通させる切り替え方式を用いて評価している。

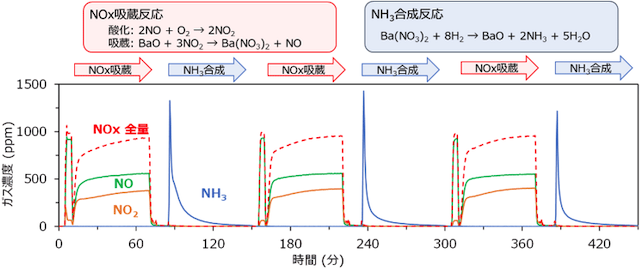

排ガス温度を考慮した設定温度の300℃・常圧において、NOxが主にNO3–として触媒材料に吸蔵されて減少し、次に還元ガスへと切り替えることでNH3が選択的に生じることや、これらの現象が繰り返されることが明らかになった。

導入ガス切り替え方式によるNOx吸蔵反応(赤矢印)と還元反応(青矢印)の工程を分離した場合の300℃におけるガス濃度変化

切り替え方式を用いることで、NH3合成時の系内から還元反応を阻害する酸素(O2)や生成したNH3を消費してN2となるNOを排除、あるいは大きく軽減できるため、NH3の選択的生成が可能となった。

また、還元ガス中のH2がモデル排ガス中のO2に消費されることによるH2Oの生成も抑制できる。

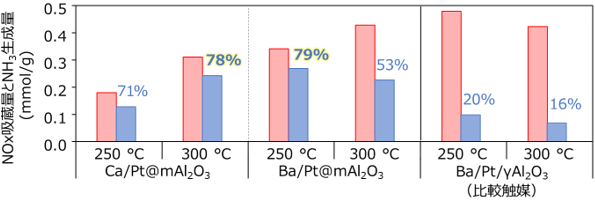

また、触媒材料を変えて実験したところ、市販のγアルミナ(γAl2O3)を担体として調製した類似組成の触媒材料を用いた場合と比較して、多孔質アルミナ(mAl2O3)を用いた方がNH3生成量およびNH3化率が高くなることが判明した。

また、高温の方がNOから二酸化窒素(NO2)の酸化反応が促進されるため、2種の触媒材料のいずれを用いた場合でも、250℃より300 ℃の方がNOx吸蔵量が多くなった。

還元ガスを1時間流通した後のNH3化率は、Ba/Pt@mAl2O3、Ca/Pt@mAl2O3の双方で最大約80%となった。一方で、最適温度は前者で250 ℃、後者で300 ℃と触媒材料ごとに異なることも明らかになっている。残りの20%のうちほとんどはN2であることも判明した。

導入ガス切り替え方式によるNOx吸蔵量、NH3生成量、NH3化率。

棒グラフの赤はNOx吸蔵量、青はNH3生成量、青の上の数値(%)はNH3化率を表す。

同研究所は現在、NH3生成と反応時間やガス組成といった反応条件との関係のさらなる調査を進めている。今後は、NH3回収量を最大化する反応条件の適正化を進めるほか、開発材料の量産化や反応器のスケールアップに向けた要素技術の開発に取り組む。

なお、本研究成果は、2023年2月1日(水)〜3日(金)まで東京ビッグサイトで開催される「nano tech 2023」において紹介される。