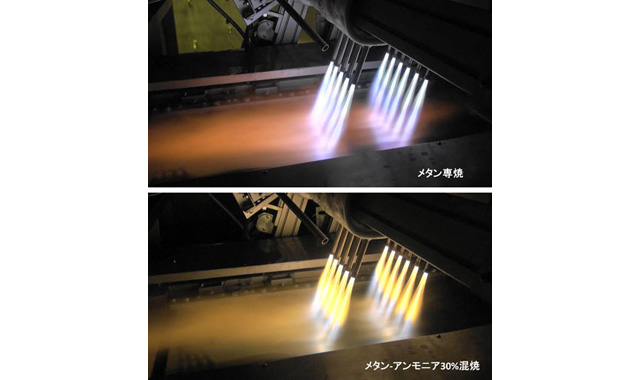

メタン専焼とメタン-アンモニア30%混焼における鋼板加熱状況の比較

大陽日酸、日新製鋼および大阪大学による研究グループは2017年6月26日、連続溶融亜鉛めっき鋼板製造工程における連続焼鈍炉の前処理として、アンモニアの燃焼エネルギーを有効利用できる「アンモニア混焼衝突噴流式脱脂炉」のバーナー開発に成功したと発表した。内閣府の戦略的イノベーション創造プログラム(SIP)「エネルギーキャリア」(管理法人:科学技術振興機構)の委託研究課題「アンモニア直接燃焼」において実施された研究だ。

日本国内では年間14億トンのCO2が排出され、その4割を産業分野が占めている。さらにその4分の1は、約4万基におよぶ工業炉から排出されている。排出量削減のため、化石燃料の高エネルギー利用効率型の工業炉開発も進められているが、その効率は既に理論限界に近く、更なる削減技術の開発が重要となっている。

今回開発されたのは、家電・自動車外板用や建材用などに使用される鋼板(原料鋼板)の亜鉛めっきの前処理において、鋼板表面に付着している油分を除去する工程に関する技術。この工程は従来、アルカリ脱脂工程や無酸化炉による方法で行われていたが、研究ではまず、都市ガス(メタン)を燃料とする衝突噴流脱脂炉を設置し、アルカリ溶液や無酸化炉用の燃料を不要にした。さらに今回、メタンにアンモニアを混ぜて燃焼できるバーナーを開発し、最適加熱条件を確立した。

このバーナーにより現行の最高水準と同等のエネルギー利用効率が得られ、またアンモニア混焼式衝突噴流脱脂炉(アンモニア混焼率30%)を導入した場合には、現在の連続炉(エネルギー効率約50%)と比べ、エネルギー効率の向上とともにCO2排出量を約50%以下に抑えることが可能な伝熱特性をもつことを検証した。将来的にはアンモニア専焼とすることで、CO2排出ゼロも達成できるという。

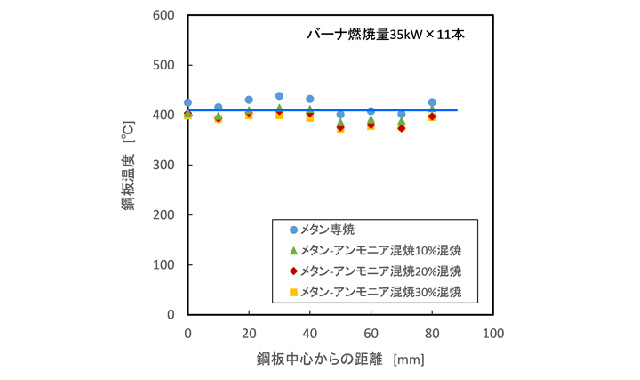

今回の開発では、大陽日酸は、385kW(35kW×11本)衝突噴流式鋼板脱脂設備に適合させるメタン-アンモニア混焼を可能にするバーナーを設計/製作し、メタン-アンモニア混焼における火炎から鋼板への伝熱特性を明らかにした。燃焼性の悪いアンモニアを混合した場合、火炎温度の低下などの課題があるが、今回の研究を通じてメタン専焼と同等の鋼板加熱性能が得られるバーナーを開発。脱脂炉の燃料として、メタン専焼(メタン100%-アンモニア0%)と燃焼により発生した熱量がトータルで同じになるようにアンモニアを混ぜる量を10%、20%、30%と増やしていった実験結果(下図)では、いずれの燃料の場合でも鋼板表面の温度分布は均一で、400℃付近で同等であることが確認された。

メタン専焼とメタン-アンモニア混焼における鋼板温度分布の比較

また、日新製鋼では、メタン-アンモニア混焼において、鋼板加熱条件と鋼板の表面状態の評価およびめっき性の関係評価を行い、条件の最適化を行うことで従来法と同等以上の脱脂性能が得られることを確認した。大阪大学では、メタン-アンモニア混焼火炎から鋼板への伝熱過程を詳細に解明するため、光学計測が適用可能な実験装置を構築。メタン-アンモニア混焼バーナーの最適設計の指針となるデータの取得を行った。

今後、日新製鋼堺製造所の溶融亜鉛めっき鋼板製造ラインに実証設備を設置し、プロセス評価・品質評価を実施。商業生産ラインでの導入効果を見極め、アンモニア燃焼技術の工業炉分野への社会実装を目指すとしている。