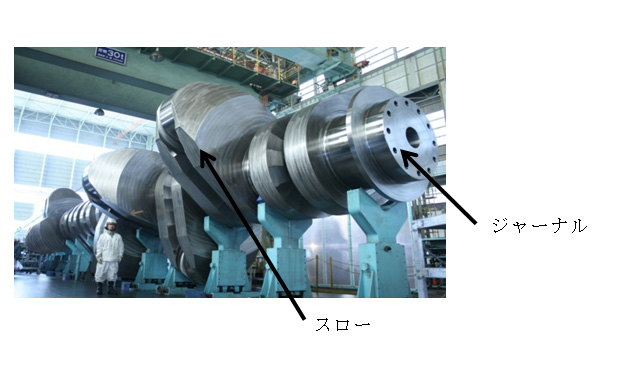

神戸製鋼所は、船舶用クランク軸の主要部材であるスローの製造方法において、大型クランク軸のスローに同社開発の鍛造技術を適用し、2016年9月、日本海事協会(NK)から、設計上の余裕度を示すK-factor1.05の認証を得たと発表した。あわせて、溶接工程における熱処理を省略できる「予熱レス高強度鋳鋼」の開発も発表した。

船舶のクランク軸を構成する主要な部材であるスローは、スクリュープロペラの大径化・低速回転化に伴って長大化し、重量が増大している。同社ではクランク軸の軽量化や信頼性向上のため疲労強度の向上に取り組み、従来製法より設計疲労強度を約20%向上させた「型入れ鍛造法」を開発した。

今回同社では、新設計の金型の開発や低S化による非金属介在物を低減した鋼の使用により、「型入れ鍛造法」を、コンテナ船・タンカーに搭載されるエンジン(シリンダー径80センチ以上)向けの大型スローに適用することに成功。NKにおいて、設計疲労強度の計算式で通常1.00に対し1.05の係数による強度計算が認められるK-factor1.05の認証を得た。

同社では、2014年に中小型クランク軸のスローにおいてNKの認証を取得しており、今回の認証取得により、大型から小型まで全ての2サイクルエンジンにおける認証を取得したこととなった。今後、同社が保有する高清浄度鋼の製造技術を適用し、さらに高いK-factor認証の取得を目指すとしている。

また、あわせて発表された「予熱レス高強度鋳鋼」は、船舶の舵廻り部品であるラダーホーンやラダーストック等の部材向けの新鋼材だ。

ラダーホーンやラダーストックにおいても部材の高強度化(薄肉化)が求められているが、構造上船体との溶接が必要で、溶接欠陥等を防止するため、高強度材では前後工程で予熱等の熱処理が必要だった。今回、成分組成の調整により、熱処理を省略しても溶接欠陥が発生しない新しい鋳鋼を開発したものだ。造船所での溶接工程を阻害せず高強度化(薄肉化)が可能になるとしている。