- 2019-1-25

- 技術ニュース, 電気・電子系

- クラッド端子, リチウムイオン電池(LIB), 日立金属ネオマテリアル, 車載用リチウムイオン電池, 電動車両

日立金属ネオマテリアルは2019年1月24日、アルミニウム/銅(Al/Cu)クラッド材を加工したクラッド端子を開発したと発表した。クラッド端子は、過酷な環境下で使用される車載用リチウムイオン電池(以下、LIB)の接続信頼性向上、組み立て工数削減、電池全体重量の低減に貢献するという。

電気自動車(EV)やプラグインハイブリット車(PHV)をはじめとした電動車両の普及に向けて、自動車の航続距離の延長が求められることから、基幹部品であるLIBの高出力化や、車両全体の軽量化が昨今の課題となっている。

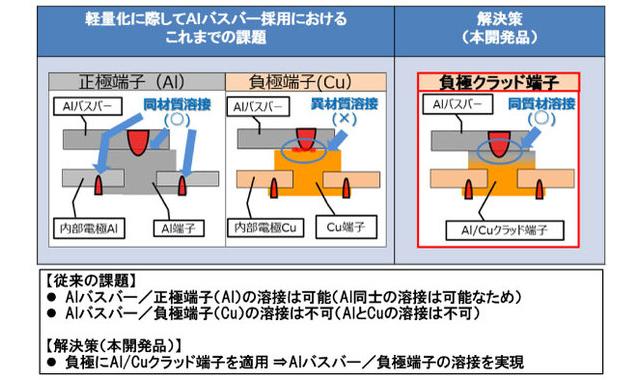

従来のLIBモジュールは、出力を得るために複数のLIBセルが銅製バスバーによって接続されている。通常、LIBセルの接続端子には、正極側にアルミニウム(Al)、負極側にCuが用いられるが、Al正極端子とCuバスバーを直接溶接すると、接合境界面に脆弱な金属間化合物が生成され接続信頼性が担保できなくなるため、ボルト/ナットを用いて接合される。また、今後、軽量化を求めてAlバスバーの採用が進む潮流の中で、Cu負極端子との接合部における信頼性の確保が課題となる。

今回、同社が開発したLIB用クラッド端子はAl/Cuクラッド材を加工したもので、接続部信頼性の技術課題を解決したものだ。クラッド端子は端子頭部がAl、脚部がCuで構成されており、従来の負極端子に代替して使用することで、Alバスバーとクラッド端子頭部というAl同士の溶接接合を可能にした。これにより、接合部の信頼性をより高めることができる。

補足説明:赤色部分が溶接箇所

また、クラッド端子に用いるAl/Cuクラッド材は、独自の圧接法をはじめとした諸工程によりAlとCuを圧接し、最適な熱処理を行うことで非常に強固な接合強度を実現している。これら構造上の工夫により開発したクラッド端子は、車両における過酷な走行環境において、LIBの接続信頼性向上や従来の複数素材による組み立て工数の削減、さらには車載バッテリーの軽量化が可能となる。